| Titel: | Fortschritte in der Thonindustrie. |

| Fundstelle: | Band 276, Jahrgang 1890, S. 578 |

| Download: | XML |

Fortschritte in der Thonindustrie.

(Fortsetzung des Berichtes * S. 367 d.

Bd.)

Mit Abbildungen auf Tafel

30.

Fortschritte in der Thonindustrie.

Wetterfeste Verblendsteine und Form zur Herstellung

derselben von F. J. Stiel in Cöln (D. R. P. Kl. 80

Nr. 50621 vom 29. November 1888). Auſser den auſsen emaillirten

Verblendsteinen von ¼ und ½ Ziegelsteingröſse sind in der Patentschrift noch

emaillirte Bekleidungsplatten, sowie deren Darstellung angeführt. Die Ziegelsteine

werden in der üblichen Weise geformt und gebrannt; zum Auftragen der Emaille bedient

sich Erfinder einer von ihm construirten Vorrichtung aus feuerfestem Materiale,

bestehend aus einer Platte und vier Leisten, von denen drei um Bolzen beweglich

sind, die insgesammt einen rechteckigen Hohlraum von der Gröſse der zu emaillirenden

Fläche einschlieſsen. Die so gebildete Form wird erhitzt, mit flüssiger Emaille

beschickt und endlich der auf Rothglut erhitzte Ziegel in dieselbe eingetaucht. Nach

erfolgter Abkühlung wird der Stein aus der Form gehoben. Die Emaille bedeckt dann

nicht nur die Vorder-, sondern auch die Seitenfläche auf 1 bis 2cm. Die Bekleidungsplatten sind mit

schwalbenschwanzförmigen Nuthen versehen, bezüglich deren Herstellung wir auf die

Patentschrift verweisen.

Mr. Edgar Ryan bringt in The

Michigan Engineers Annual eine Anzahl Notizen über das Ziegelpflaster, bezieh. über Versuche betreffs dessen Brauchbarkeit

und Herstellung. In Nashville, Tenn., verwendet man bituminirte Pflasterziegel; es

sind dies gewöhnliche Steine von mittlerer Härte, die unter Erhitzung mit flüssigem

Pech von der Steinkohlentheerdestillation gesättigt sind. Diese Steine wurden vor 4

Jahren auf eine gute Unterlage von Macadam gelegt, und zwar hochkantig auf ein Bett

von 1,5 Zoll Sand, und schlieſslich fest gerammt. Sie sind stark befahren worden und

zeigen keine, oder sehr geringe Abnutzung. Die Kosten betrugen für das Steinmaterial

und seine Verlegung auf der fertigen Unterlage 1,80 Doll. für 1 Quadrat-Yard

(annähernd 9,5 M. für 1qm). Das durch ein Patent

geschützte System der Pflasterung ist folgendes: Ueber die geebnete Oberfläche der

Straſse kommt eine Schicht von 3 bis 4 Zoll Sand, dem mit einer Schablone, welche

darüber gezogen wird, eine gleichmäſsige Oberfläche ertheilt wird. Hierauf kommt

eine Lage Bretter, welche mit Gastheer getränkt sind, und auf diese eine Schicht von

1,5 Zoll Sand, die, wie oben, mit der Schablone ausgeglichen wird, darauf endlich

die Ziegel hochkantig im Zickzack oder Fischgräten verband, worauf man die

Oberfläche mit Sand bedeckt, und letzteren in die Fugen einbringt.

Es sind 3 Methoden der Ziegelpflasterung gebräuchlich:

1) Die oben beschriebene mit Brettunterlage.

2) Eine doppelte Ziegellage, wovon die eine flach, die andere hochkantig gelegt wird

mit der erforderlichen Sandfüllung. Diese Methode ist in Bloomington und anderen

Städten von Illinois zur Anwendung gebracht.

3) Pflasterung auf Steinschlag oder Concret, wie sie jetzt in vielen Städten

ausgeführt wird.

Die Methode mit Brettunterlage ist die billigste und beste. Selbstverständlich

verlangt sie ein gutes Pflaster, auch gute und widerstandsfähige Ziegel. Da die

Anwendung guter Ziegel die Grundlage der neuen Technik bildet, so findet das

Ziegelpflaster beim Publikum Würdigung und Beifall. Die zur

Pflasterziegelfabrikation dienenden Thone müssen in trockenem Zustande zu einem

unfühlbar feinen Pulver zerrieben werden. Hat man Thon von gewünschter

Zusammensetzung, aber naſs und grob, so calcinire man ihn, und mahle ihn dann. Diese

feine Mahlung ist eine nothwendige Bedingung für die gleichförmige Verglasung der

Masse zu einem harten und widerstandsfähigen Steine.

Die für Siemens-Martin-Oefen hauptsächlich Verwendung

findenden Lowood Ganister Bricks der Firma Grayson, Lowood und Co. haben nach G. J. Snelus folgende Zusammensetzung:

SiO2

95,40

Proc.

Al2O3

3,10

„

Fe2O3

–

„

CaO

1,68

„

MgO

–

„

Der Kalk ist zur Bindung hinzugefügt. Die Steine sollen den Vorzug haben, sich bei

hohen Temperaturen nicht auszudehnen.

Prof. Jacobsthal-Charlottenburg hielt im Verein zur Beförderung des Gewerbfleiſses einen

anregenden Vortrag über einige Arten orientalischer

Mosaikarbeiten. Redner knüpfte an diejenigen Arten an, bei welchen dem

einzelnen Element eine bestimmte, das Muster beeinflussende Gestalt zukommt. Je

gröſser und selbständiger der einzelne Theil wird, wie es bei Bekleidung der Wände

mit quadratischen Fliesen der Fall ist, desto mehr beeinfluſst die Fuge die

Composition, indem sie die Fläche zerschneidet, anstatt die Einzelform zu einem

Ganzen zu verbinden. Der Ornamentik ist in Malerei und Flachrelief die Aufgabe

zugefallen, den störenden Einfluſs der Fuge möglichst zu verwischen und unschädlich

zu machen. Die Uebelstände der rechtwinkelig sich kreuzenden Fugen sind in vielen

Kunstepochen erkannt und vermieden worden durch Herstellung verschieden geformter

Theile, welche das Ganze zusammensetzen. Das Schneiden von Thonmosaiken, die

richtige Zusammenstellung und Verlegung derselben war eine Kunst, die in Spanien

z.B. nur von geübten Meistern ausgeübt werden durfte. Den Höhepunkt dieser Technik

bilden diejenigen Thonmosaiken, welche in Persien, Kleinasien, Indien das Aeuſsere

wie den Innenraum von Moscheen und Mausoleen schmücken, deren mühevoll gearbeitete

Einzeltheile in ihrer Zusammenstellung den Eindruck hervorbringen, als sei die ganze

groſse Fläche ein einziges emaillirtes Werk. Redner schlieſst seinen Vortrag mit dem

Wunsche, man möge in unserer Architectur den figurirten Fliesen an Stelle der

quadratischen mehr Raum geben; die Fabrikanten würden sich den neuen Anforderungen

fügen. Auch wäre etwas mehr Färbung im Mauerwerke erwünscht, die man durch Einlegen

emaillirter Thonplatten erreichen könnte. Als Ersatz der glasirten Thonmosaiken sei

auf farbige, opake Glassorten hinzuweisen, die in neuerer Zeit auch wetterbeständig

hergestellt werden können. Ob sich nach dem Vorbilde der persischen, geschnittenen

Mosaiken in unserem Klima wetterbeständige Gebilde beschaffen lassen, bleibt

zweifelhaft, immerhin könnten sie als bevorzugter ornamentaler Schmuck im Inneren

Verwendung finden (Sprechsaal, 1889 S. 457).

Technisches über altindische Fliesen. Untersuchungen von

Dr. Canter. Kleine Notiz (Sprechsaal, 1889 S. 164).

Auf Steingutwandfliesen französischer Herkunft sieht man

oft ein dick aufgetragenes, mehr oder weniger rosenrothes, aber meist haarrissiges

Email, dessen Herstellung nach folgender Notiz im

Sprechsaal, 1889 S. 597, gelingen soll:

Man mischt und schmilzt zuerst den Fluſs aus

reinstem Quarzsand

100

Gew.-Th.

eisenfreien Mennigen

200

„

einem borsauren Kalk

5

„

Diese Schmelze schreckt man mit Wasser ab, reibt dieselbe fein

und mischt 100 Gew.-Th. Fluſs mit 10, 20, 30 oder mehr Rubinglas, mit Gold

bereitet.

Dortmunder Mosaik. R. Leistner, Architect in Dortmund,

stellt in einem fabrikmäſsig eingerichteten Betriebe Thonmosaiken her, die im Muster

mit den römischen Glasmosaiken übereinstimmen. Die Thonwürfel sind glashart und in

der Masse gefärbt, weshalb sie sich besonders für Fuſsböden eignen. Die Farbenscala

beträgt mehr als 600 Nummern.

Die glasirten Töpferwaaren aus der Provinz Sindh in

Indien werden im Sprechsaal, 1889 S. 183, besprochen.

Die Gefäſse sind gelb, grün, hell braunroth gefärbt, die Glasur ist ein Bleisilicat

mit Eisenocker oder Kupferasche als Farbzusatz.

Die Pariser Universalausstellung gab Gelegenheit zur Besichtigung der jetzt

insbesondere in Limoges verwendeten und von P. Faure

construirten Maschinen, mit Hilfe deren die Porzellanmassen

verarbeitet und geformt werden. Die in Wasser vertheilte und gut

durchgemischte Porzellanmasse wird mit Hilfe von Filterpressen vom überschüssigen Wasser befreit. Die Pumpe ist (wie

gewöhnlich) mit einer elastischen Membran versehen, welche das Eindringen der

Porzellanmasse in den Stiefelraum verhindert. Sie besitzt 2 Kolben, der kleinere in

dem anderen wirkend, wird dann in Thätigkeit versetzt, wenn es sich um Erzielung

eines höheren Druckes handelt. Die Filterpresse selbst unterscheidet sich nicht

wesentlich von anderen Pressen dieser Art. Der Druck kann auf 9 bis 10k/qc gesteigert

werden; innerhalb einer Stunde liefert diese Maschine über 200k Porzellanerde, genügend trocken, um sofort

weiter verarbeitet zu werden. Man bringt sie auf den Tisch einer Kollergang

ähnlichen Maschine, die zum Durcharbeiten der Masse dient. Zwei conische und mit

Rinnen versehene Rollsteine laufen längs der ebenfalls conischen Bodenfläche.

Unterhalb der Achse dieser Läufer ist senkrecht zu dieser ein Querbalken angebracht,

der Führungsrollen trägt, deren Abstand nach Bedarf vergröſsert oder verkleinert

werden kann. Die plastische Masse wird durch eine der Rollen nach auswärts, durch

die andere einwärts gedrückt, während die Klemmstücke die Lage derselben auf dem

Tische bestimmen. Diese Maschine beansprucht 4 oder 5 und liefert täglich

10 bis 15t gut durchgearbeitete Porzellanmasse.

Nach gründlichem Durcharbeiten der Masse wird diese in Stücke geschnitten, deren

Gröſse durch die der zu fertigenden Waare bestimmt wird, und kommt darauf in die

später zu beschreibende Maschine zur Herstellung der scheibenförmigen Pasten. Die so

vorbereiteten Scheiben werden auf die Gypsform der die eigentliche Töpferarbeit

verrichtenden Maschine gebracht. Hier wird dem Teller seine Form gegeben, und zwar

auf einer Drehscheibe, welche die Gypsform trägt und von unten angetrieben wird. Das

Andrücken der Thonscheibe an das Gypsmodell und gleichzeitig die Bildung des

Tellerbodens wird während der Rotation des ersteren durch eine von oben

herabgedrückte Formplatte bewirkt. Sobald der Teller seine Form erhalten, wird er

sammt der Gypsform abgehoben und zu seiner Vollendung auf die Scheibe der Maschine

gesetzt. Der wichtigste Theil dieser Maschine ist eine Schablone, deren Profil der

Form des Tellerbodens angepaſst, die überflüssige Porzellanmasse hinwegnimmt. Die

Schablone ist nach verschiedenen Richtungen hin verschiebbar, so daſs man im Stande

ist, derselben beliebige Stellung zu geben. Diese beiden Maschinen erzeugen 600

Stück Teller in einem Tage.

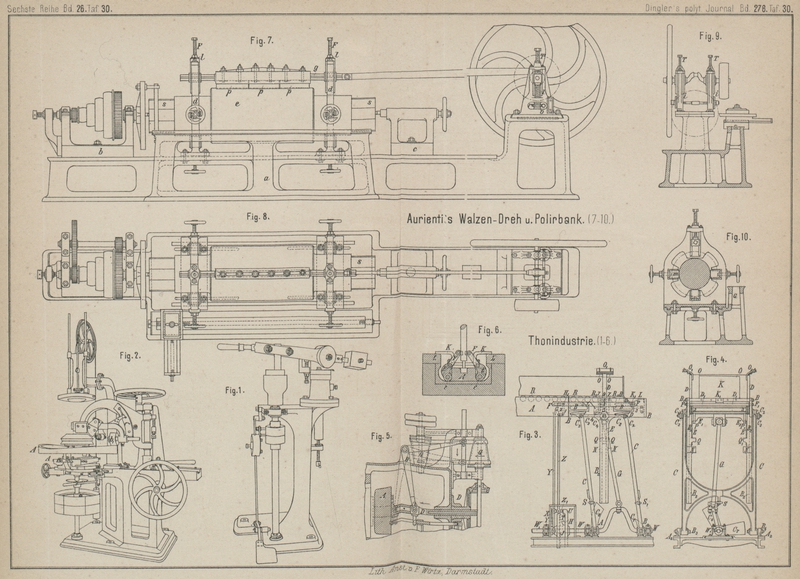

In Fig. 1 Taf.

30 ist eine Maschine zur Herstellung von Schalen dargestellt. Die senkrechte Achse

trägt oben die Gypsform, darunter eine doppelte Riemenscheibe; die Führung des

Riemens wird durch Auftreten auf ein Pedal bewirkt. Das Schablonenmesser ist an

einem mit Gegengewicht versehenen Hebel befestigt. Letzterer trägt eine Handhabe.

Eine Scheibe aus plastischer Porzellanmasse wird in das Innere der Hohlform

gebracht, und an die Wände derselben angedrückt; man senkt den Hebel, bringt dadurch

das Messer in seine richtige Lage und versetzt die Form in Rotation. Die

überschüssige Thonmasse wird weggeschnitten, und so die Formgebung vollendet.

Zur Aenderung der Geschwindigkeit hat bei den Töpferscheiben auch die bekannte

Reibungsscheibe mit verstellbarer Gegenscheibe Verwendung gefunden.

Um ovale Schüsseln herzustellen, sind gegenwärtig viele Maschinen der in Fig. 2

abgebildeten Art in Gebrauch. Der Träger der Gypsform ist auf Schlitten

verschiebbar, so daſs er nach allen Richtungen der wagerechten Ebene frei beweglich

bleibt, was für die Erzielung ovaler Formen nothwendig ist. Die Bewegung des Trägers

kann der Form der Gypsmodelle angepaſst werden, man erzielt dadurch die

verschiedensten Gestalten von Schüsseln. Um die Dicke der Schüsseln an verschiedenen

Stellen verschieden stark zu machen, ist der zum Tragen der Schablone dienende und

um Angeln drehbare, gebogene Hebelarm mit einer zweckmäſsigen Einrichtung versehen;

er trägt die Rolle b, die längs eines am Träger A befestigten geschweiften Reifes a fortläuft. Durch Abwärtsgleiten der Rolle wird

bewirkt, daſs sich Hebel und Schnittmesser senken; an der betreffenden Stelle wird

natürlich die Wandstärke der Schüssel verringert. Eine solche Maschine fertigt im

Tage 100 Schüsseln von mittlerer Gröſse.

Schlieſslich möge noch eine zur Herstellung der Roh-Scheiben aus Porzellanmasse

bestimmte Maschine Erwähnung finden. Ein Stück Porzellanmasse von der erforderlichen

Gröſse wird auf den rotirenden Tisch der Maschine gebracht, und der darüber

befindliche Block niedergedrückt. Die Masse breitet sich aus und nimmt die Form

einer Scheibe von der gewünschten Stärke an; sie ist dann vorbereitet für die

Verarbeitung auf Teller, Becher, Schüsseln u.s.w. (Engineering, 1890 S. 56. 82. 83. 142. 194).

Selbsthätiger Abschneideapparat für Thonstränge von H. Polter und E. Assmann in

Thorgau (D. R. P. Kl. 80 Nr. 47656

vom 12. Oktober 1888). Der neue Apparat unterscheidet sich von den

älteren Constructionen im Wesentlichen dadurch, daſs die Fortbewegung des Wagens,

sowie die Operation des Schneidens und das Abheben des abgeschnittenen Stückes

selbsthätig von der Transmissionswelle aus erfolgt. Die Fortbewegung des Wagens wird

nicht ganz und gar der Schubkraft des Thonstranges überlassen, sondern diese durch

eine zwangläufige Bewegung des Wagens entlastet, wodurch das die Formen stark beeinträchtigende

Stauchen nach Möglichkeit vermieden wird.

In Fig. 3 und

4 Taf. 30

geben wir eine Seiten- und Vorderansicht der Maschine bei Hochstellung des

Abschneiders wieder; der Patentschrift ist auch die Seiten- und Vorderansicht bei

Tiefstellung des Abschneiders eingefügt.

Der Thonstrangtisch ist in der gewöhnlichen Weise construirt, er besteht also aus dem

die Walzen R R1

tragenden Rahmen 4 und dem beweglichen Wagen B. Die

Bewegung erfolgt durch das um die Punkte A1

A2 und B3 und B4 oscillirende

Parallelogrammsystem C C, auf welchem der Wagen B mit den seitlichen Füſsen B1

B1 aufliegt. Durch

dieses System erhält der Wagen seine wagerechte Bewegung. Die wagerechte Bewegung

unter Ausschluſs jeglicher senkrechten Verschiebung wird durch die Krümmung der

Pfannen C2

C2 bewirkt, welche

Theile eines um A1

A2 und B3

B4 beschriebenen

Kreises bilden. Auch das Gleiten der Pfannen ist durch eine zweckmäſsige Vorrichtung

vermieden.

Die Hin- und Herbewegung der Rahmen C C erfolgt durch

die auf der Welle angebrachten zur Aequatorialebene der Welle schräg gestellten

Flügel C6

C7, indem dieselben

abwechselnd gegen die eine oder die andere der vom Rahmen getragenen Rollen streifen

und so in Folge ihrer Versetzung zu einander denselben einmal nach rechts, das

andere Mal nach links schieben. Man hat diese Flügel als Theile eines rechts- und

linksgängigen Schneckengetriebes zu betrachten, und sie werden vom Erfinder

Schneckenflügel genannt.

Die gekröpfte Welle W selbst, an welcher die

Schneckenflügel sitzen, wird selbsthätig in Drehung versetzt, wodurch einerseits der

Thonabschneider abwärts bewegt, andererseits der Wagen B in wagerechter Richtung weitergeführt wird. Der continuirlich

austretende Thonstrang wird von den Walzen R und später

R1 getragen, und

stöſst schlieſslich gegen die Platte K. Der Bewegung

des Wagens B gleichgerichtet ist die des Hakens I; dieser greift hinter den Winkelhebel 1, 2, der untere Schenkel hebt sich und mit ihm die

Stange Z. Die letztere endet unterhalb in einem Klotz

Z1, welcher sich

auf der einen Seite gegen die am Rahmen A aufgehängte,

und unten durch die Feder X nach rechts gedrückte

Stange Y stützt, auf der anderen Seite in seiner

Tiefstellung gegen den Knaggen U der Kuppelungsscheibe

H anliegt. Diese ist mit zahnartigen Ansätzen T versehen, welche in die Zähne J der Kuppelungsmuffe eingreifen; diese greift, sobald Z nach oben ausweicht, in die Kuppelungsscheibe ein,

wodurch die Welle W in Drehung versetzt wird.

Durch eine Pleuelstange G mit Universalgelenk ist die

Kurbel mit der Abschneide Vorrichtung verbunden. D ist

der Abschneiderahmen, welcher die Spannungsvorrichtung O1 und die Drähte O trägt. Um nach vollendetem Schnitte den Oberrahmen D vom

unteren Rahmen E zu entkuppeln, sind zweckentsprechende

Vorrichtungen angebracht, ebenso um das Auftreten rauher Schnittkanten, sogen.

Mäusezähne, zu verhindern.

Die Maschine wirkt in folgender Weise: Der Thonstrang tritt continuirlich aus dem

Mundstücke der Ziegelpresse, gelangt zunächst auf das feststehende, mit den Walzen

R besetzte Rahmenstück A und von hier auf den mit Walzen R R1 versehenen beweglichen Rahmen B. Ist der Thonstrang bis an die aufrecht stehende

Klappe K gelangt, die durch den verschiebbaren

Querbalken D von den Seitenschienen F F1 getragen wird, so

wird der Wagen in wagerechter Richtung weitergeschoben. Durch die Bewegung des

Wagens kommt in der bereits beschriebenen Weise die Kuppelungsmuffe J mit der Kuppelungsscheibe H in Eingriff und überträgt ihre Bewegung auf die Welle W. Diese bewirkt die Abwärtsbewegung der

Abschneidevorrichtung O D E, während der Thonstrang

continuirlich austritt. Nach vollführtem Schnitt wird durch den auf der Welle W sitzenden Schneckenflügel C7 der Pendelrahmen C mit dem darauf ruhenden Wagen B selbständig nach rechts bewegt, die Klappe K niedergelegt, so daſs genügend Raum zum Abheben der Steine geschaffen

ist. Der Oberrahmen D wird nach erfolgtem Schnitt vom

Unterrahmen E entkuppelt, beim Aufgang tritt die

Kuppelung an der betreffenden Stelle ein. Endlich drückt der Flügel C6 gegen die Rolle S und schiebt damit das ganze Parallelsystem wieder

nach links. Die gekuppelten Scheiben J und H haben eine Umdrehung vollführt, der auf H sitzende Ausrückknaggen U ist mit seiner schiefen Ebene gegen den Klotz Z1 gelaufen und schiebt damit die axial

bewegliche Kuppelungsmuffe J nach links, wodurch

dieselbe ausgerückt wird.

Eigenthümlich ist das Bestreben, die alten, einfachen und durch den Gebrauch

tausendfach erprobten Theekannen noch verbessern zu wollen. In England kommen

gegenwärtig nach Sprechsaal, 1889 S. 301, Theekannen

mit innen angebrachtem Metallseiher in den Handel. Ein länglich viereckig

angebrachtes Loch im Steingutsiebe dient zur Befestigung eines entsprechend

geformten Zapfens, der, an einem Stifte mit Spiralfeder und Knopf sitzend, das

Drahtsieb festzuhalten hat. Man erspart dadurch das Vorhalten des Seihers beim

Ausgieſsen. Einen ähnlichen Zweck soll auch die Kaffee- und

Theekanne mit umlegbarem Auslaugesieb von H.

Schomburg und Söhne erfüllen (D. R. P. Nr. 43843 vom 12. Januar 1888). In

dem oberen Theile der Kanne ist ein um eine Achse drehbares Siebgefäſs angeordnet,

das mit einem siebartigen Deckel versehen ist und mittels Handhabe gewendet werden

kann.

Henkelbefestigung an irdenen Gefäſsen von Bernhard

Gruhl in Dresden (D. R. P. Kl. 80 Nr. 48081 vom 13.

September 1888). Um die Henkel an irdenen Gefäſsen vor dem Brennen

derselben haltbar und in vorgeschriebener Stellung zu befestigen, werden an den Henkelenden

angeformte Zapfen in Bohrungen eingeschoben und durch Stauchen vernietet. Zur

Ausführung der Lochung werden zwei hohle Ausstecheisen so in Hülsen einer an das

Gefäſs zu legenden winkelförmig gebogenen Platte geführt, daſs die Stellung der

ausgestoſsenen Löcher gegenüber der Gefäſsachse und dem Gefäſsrande stets die

gleiche bleibt.

Das Prinzip dieses Patentes, das „Eingarnieren“, ist nicht mehr neu und an

Senfmenagen u.s.w. schon lange gebräuchlich.

Presse zur Herstellung von Thontrögen von Otto

Nordmann in Altenburg (D. R. P. Kl. 80 Nr. 41467 vom 15.

Februar 1887) (Fig. 5). Der Stempel A dieser Presse wird mit ungleichmäſsiger

Geschwindigkeit hin und her bewegt. Um dies zu bewerkstelligen, ist ein Winkelhebel

B angebracht, dessen einer Arm durch die Spindel

D bewegt wird, während der andere den Riemenführer

derartig bewegt, daſs das Umsetzungsverhältniſs zwischen den beiden conischen

Antriebswellen G sich ändert. Zur Herstellung von

Trögen mit nach innen einspringendem Rande sind an dem Stempel A die Seitenstücke E (Fig. 6)

angebracht, die bei e drehbar und mit Hebeln F verbunden sind. Letztere werden durch die Spindel D derartig beeinfluſst, daſs sie erst bei tiefster

Stellung des Stempels A, sobald die Anschläge K auf der Form wand L

aufsitzen, ein Aufeinandertreiben der Seitenstücke E

und damit eine Erweiterung des Thongefäſses bewirken.

Glasuren, Verzierung von

Thonwaaren.

Das Bedürfniſs nach guten, haltbaren bleifreien Glasuren

ist schon seit Jahren vorhanden. Das Blei aus seiner Stellung in der Keramik ganz zu

verdrängen, wird wohl wegen der Leichtflüssigkeit der mit Bleioxyd hergestellten

Glasuren und der damit verbundenen Brennmaterialer sparniſs kaum, möglich sein, auch

wird ein Bleizusatz dort nöthig, wo es sich um künstlerische Ausstattung der Waaren

handelt; immerhin ist das Bestreben, den Gebrauch dieses gefährlichen Materials

möglichst einzuschränken, mit Freude zu begrüſsen.

G. BäckerJahresbericht der k. k. Fachschule für Thonindustrie in

Znaim. legt die Bedingungen dar, unter welchen die

Darstellung bleifreier Glasuren erfolgen kann. Die Herstellung bleifreier Glasuren

ist theurer, als die der Bleiglasuren, weil die ersteren in kostspieligen Brennöfen

bei hoher Temperatur eingebrannt werden. Man benutzt guten feuerfesten Thon, der

fett genug ist, um noch ⅓ Kiessand aufzunehmen. Auch kieshaltige Thone können

verwendet werden, nicht dagegen kalkreiche. Die geformten Thonwaaren werden

getrocknet, bis sie lederhart geworden; das Glasiren erfolgt auf der ungebrannten

Waare von auſsen durch Einsenken in den Glasurbrei bis zum Rande des Gefäſses, von

innen durch Ausschwenken. Der Rand wird gewöhnlich mit einem feuchten Schwämme von

der Glasur befreit, der Boden ist ganz glasurfrei.

Die einfachste und billigste Glasur ist die braune. Man verwendet

dazu einen eisenreichen Lehm, der gut geschlämmt wird, fein gemahlene gelbe

Ockererde und Potasche. 100 Gewichtstheile trockener Lehm werden gut gemischt mit 20

Gewichtstheilen Ockererde; 8 Gewichtstheile Potasche werden in heiſsem Wasser gelöst

und Lehm und Ockererde in dieser Lösung gut vertheilt.

Der Ofen, ein liegender, langer Flammenofen von ovaler Form, bis

4m lang und 3m breit, verengt sich gegen den Kamin auf 1m, auch das Gewölbe fällt gegen den Kamin in einer Eilinie ab. Die höchste

Stelle in der Mitte beträgt 1¾m; die

Einsatzöffnung befindet sich nächst dem Kamin. Geheizt wird der Ofen mit Holz,

angeheizt kann mit Kohle werden, in welch letzterem Falle ein Rost vorhanden sein

muſs. Die Geschirre, die dem Heizraume zunächst stehen, sind in Kapseln zu stellen,

weil sie sonst durch zu starkes Feuer leiden würden. Die zu erreichende Hitze ist

beginnende Weiſsglut. An Probescherben beobachtet man die Stärke des Feuers; der

Probescherben muſs glänzen, zeigt aber noch nicht die kupferbraune Farbe, die sich

erst beim Abkühlen des Geschirres in dem vollständig geschlossenen Ofen entwickelt.

Das Heizloch wird zu diesem Zwecke nach beendigtem Brande verlegt und die Fugen

werden verschmiert.

Eine bessere Qualität solchen Geschirres erhält man nach folgendem Verfahren:

Die Thonmasse für das Geschirr und die Glasur der Auſsenseite

bleiben unverändert. Für die Innenseite der Gefäſse benutzt man eine weiſse

Anguſsmasse, die aus 40 Th. weiſsem Thon, 15 Th. feinem Kies, 15 Th. feingemahlenen

Porzellanscherben und 20 Th. Feldspathpulver hergestellt wird.

Die lederhart getrockneten Geschirre werden zuerst in die braune

Glasurmasse bis zum Rande getaucht, wieder getrocknet und dann weiſs ausgegossen.

Man bringt dann die Gefäſse in die Kuppel des Ofens zum Verglühen. Die Glasur für

die Innenseite wird in folgender Weise zusammengesetzt: 11 Gewichtstheile Feldspath,

15 Th. gebrannter Kies, 9 Th. Porzellanscherben, 9 Th. kohlensaurer Kalk und 3½ Th.

gebrannter Kaolin. Die gepulverten Materialien werden sodann auch feingemahlen. Die

Geschirre werden hierauf innen glasirt, etwa auf die Auſsenseite gelangte Glasur

durch Abbürsten entfernt und dann in Kapseln gebrannt. Der obere Rand ist ebenfalls

glasirt. Als Brennmaterial kann Steinkohle verwendet werden; das Abkühlen erfolgt

wie früher im hermetisch geschlossenen Ofen.

Eine billige, porzellanähnliche Masse kann folgender Weise hergestellt werden: Man

bereitet eine Masse aus 48 Th. weiſsen Thon, 6 Th. Porzellanmehl, 20 Th. gebrannten,

weiſsen Kies und 6 Th. Feldspath. Das Glasiren von auſsen mit der braunen Glasur

erfolgt vor dem Brennen. Nach dem Verglühen wird die oben angegebene weiſse Glasur

auf die Innenseite der Gefäſse gebracht. Bei einiger Uebung wird man im Stande sein,

den äuſseren Theil der Gefäſse von der Innenglasur frei zu halten. Das Ausbrennen

erfolgt in Kapseln bei starkem Steingutfeuer.

Eine werthvolle Arbeit über den gleichen Gegenstand hat Seger publicirt (Thonindustrie-Zeitung, 1889

S. 524, 538, 553, 566). Dieselbe schlieſst sich an frühere Arbeiten des Verfassers

(Thonindustrie-Zeitung, 1884 Nr. 46 u. ff.) an;

daselbst wurde vorgeschlagen, statt Bleioxyd Baryt zu verwenden. In der vorliegenden

Arbeit werden Glasflüsse aus Kali, Natron, Kalk, Kieselsäure, Borsäure und Thonerde

der Glasurmasse zu

Grunde gelegt. Es wurde nur auf solche Glasuren Rücksicht gekommen, welche eine

unter der Schmelztemperatur des Goldes liegende Temperatur beanspruchen.

Zunächst wurden Gläser mit dem höchsten zulässigen Alkaligehalt verschmolzen, dann

solche mit geringerem Alkali- und gröſserem Kalkgehalt; bei allen wurden die

Veränderungen beobachtet, welche durch Abänderung der starr bleibenden

Bestandtheile, Thonerde und Kieselsäure, erzielt werden.

I. Glasuren. Fritten von der

Zusammensetzung

0,6 K2O (Na2O)0,4 CaO

2,5 SiO2, 0,5 B2O3.

Dazu wurden drei Fritten verwendet:

1) Kalihaltige Fritte.

0,6

Aeq.

Kalisalpeter

= 60,60

0,4

„

Marmor

= 20,00

2,5

„

gemahlener Quarzsand

= 75,00

0,5

„

Borsäurehydrat

= 31,00.

Nach Verlust von Wasser und Kohlensäure verblieben hiervon 131,9 Th.

2) Kalinatronhaltige Fritte.

0,2

Aeq.

Kalisalpeter

= 30,30

0,25

„

Borax

= 47,75

0,05

„

Emaillirsoda

= 2,65

0,4

„

Marmor

= 20,00

2,5

„

gemahlener Quarzsand

= 75,00

–––––––

175,7.

Nach Verlust von Wasser und Kohlensäure 127,10 Th.

3) Natronhaltige Fritte.

0,6

Aeq.

Emaillirsoda

= 31,80

0,4

„

Marmor

= 20,00

2,5

„

gemahlener Quarzsand

= 75,00

0,5

„

Borsäurehydrat

= 31,00

–––––––

157,80.

Nach Verlust von Wasser und Kohlensäure 122,3 Th.

Diese Fritten schmolzen bei Silberschmelzhitze, und wurden etwas über

Goldschmelzhitze zu lauteren, ungefärbten Gläsern. Dieselben wurden im

Verhältniſs ihrer Aequivalentzahlen 131,9, 127,1 und 122,3 mit 1/10

Aequivalent = 12,95 Th. reiner Thonsubstanz verrieben (Zettlitzer Kaolin), so

daſs eine Glasur daraus entstand von der Zusammensetzung

\left{{0,6\,\mbox{K}_2\mbox{O}(\mbox{Na}_2\mbox{O})}\atop{0,4\,\mbox{CaO}\

\ \ \ \ \ \ \ \ \ }}\right\}0,1\,\mbox{Al}_2\mbox{O}_3,\ 2,5\,\mbox{SiO}_2,\

0,5\,\mbox{B}\mbox{O}_3

Dieselbe schmolz bei Silberschmelzhitze bis zur Temperatur des Schmelzpunktes 80

Silber, 20 Gold zu einer klaren und glatten Glasurschicht auf, die darunter

gelegten Farben weniger zerstörend, als dies die meisten Bleiglasuren thun. Die

Glasur erwies sich aber nur haltbar auf einem sehr quarzreichen, hartgebrannten

Scherben (35 Thonsubstanz, 5 Feldspath, 60 Quarz, gebrannt bei Kegel 9 bis 10).

Bei thonreicherem oder schwächer gebranntem Scherben wurde die Glasur sogleich oder nach einigen

Tagen haarrissig. Wurde der Kaolinzusatz vergröſsert (statt 1/10

2/10 Aeq.), so

erhielt man bei rascher Abkühlung blanke, bei langsamer Abkühlung manchmal

blinde Glasuren, das Haarrissigwerden nimmt dagegen durch erhöhten Thonzusatz

ab. – Man kann ohne der Glasur Schaden zu thun, bis zu einem Kieselsäuregehalt

von 3,5 Aeq. gehen. – Erhöht man unter gleichzeitiger Erhöhung des

Borsäuregehaltes den Gehalt an Thonerde und Kieselsäure, so muſs man ein höheres

Fritten eintreten lassen und erhält milchartig getrübte Gläser, während bei

geringerem Alkali- und Kalk-Gehalt, gerade durch Einführung von viel Thonerde,

klare und schöne Glasflüsse erhalten werden.

Ein Glasfluſs von der Zusammensetzung

\left{{0,6\,\mbox{K}_2\mbox{O}(\mbox{Na}_2\mbox{O})}\atop{0,4\,\mbox{CaO}\

\ \ \ \ \ \ \ \ \ }}\right\}0,6\,\mbox{Al}_2\mbox{O}_3,\ 5\,\mbox{SiO}_2,\

1\,\mbox{B}_2\mbox{O}_3

gebildet aus:

0,3

Aeq.

Kalisalpeter

= 30,30

0,25

„

Borax

= 47,75

0,5

„

Emaillirsoda

= 2,65

0,4

„

Marmor

= 20,00

0,6

„

Zettlitzer Kaolin

= 77,70

3,8

„

Quarzsand

= 114,00

zusammengeschmolzen zu 245,35 Th., wird bei langsamem

Erkalten völlig weiſs und undurchsichtig. Durch weiteren Thonzusatz verschwindet

die Undurchsichtigkeit. Die Glasur

ist durchsichtig und entspricht allen Anforderungen.

II. Glasur aus Fritten mit dem

Alkali-Kalk-Verhältniſs 0,5 K2O, 0,5

CaO und demselben Kieselsäure- und Borgehalte wie

vorher.

Diese Fritten wurden in ähnlicher Weise, wie oben angegeben, aus Salpeter,

Marmor, Quarzsand u.s.w. zusammengesetzt. Die Glasur

\left{{0,5\,\mbox{K}_2\mbox{O}}\atop{0,5\,\mbox{CaO}}}\right\}0,1\,\mbox{Al}_2\mbox{O}_3,\

2,7\,\mbox{SiO}_2,\ 0,5\,\mbox{B}_2\mbox{O}_3

gibt eine klare und gute Schicht bei einer Temperatur von

20 Gold und 80 Silber bis 50 Gold und 50 Silber, hält aber, wie die vorigen, nur

auf sehr quarzreichen Scherben. Nimmt man statt 0,1 Aeq. Al2O3 0,2, so wird

die Glasur bei langsamer Kühlung milchig. Bei 0,3 Aeq. Al2O3 und noch

höherem Thongehalte wird die Glasur völlig trübe.Vgl. die Versuche von Knapp 1889 273

89. Durch vermehrten Thongehalt nähert sich die Zusammensetzung der

Glasur der eines Gemenges von Feldspath und Kalk.

Die Glasur von der Zusammensetzung

flieſst beim Einschmelzen klar ein, wurde aber trübe beim

langsamen Erkalten.

Sie war für sich gleichfalls milchig auf den Scherben aufgeschmolzen. Die

Fritte

lieferte auch bei langsamem Erkalten eine klare

Glasurschicht, die auf einem thonerdereichen Scherben gut hielt.

Gläser mit einem Alkali-Kalk-Verhähniſs 0,4 K2O (NaO) : 0,6 CaO. Mit geringem Thon und

Quarzgehalt waren die Glasuren wegen leicht eintretender Trübung

unbrauchbar.

Der Schmelzpunkt dieser Glasur liegt etwas unter Goldschmelzhitze. Diese, sowie

noch thonerdereichere Glasuren verhalten sich gut und sind für Zwecke der

Technik brauchbar.

Gläser mit einem Alkali-Kalk-Verhältniſs 0,3 K2O : 0,7 CaO lieferten bei geringem Thongehalte

unbrauchbare Glasuren. Die thonerdefreien Gläser von der Zusammensetzung

\left{{0,3\,\mbox{K}_2\mbox{O}}\atop{0,7\,\mbox{CaO}}}\right\}2,5\,\mbox{SiO}_2,\

0,5\,\mbox{B}\mbox{O}_3

waren völlig trüb, und wurden erst klar bei bedeutendem

Thonzusatze.

Ein Glas

\left{{0,3\,\mbox{K}_2\mbox{O}}\atop{0,7\,\mbox{CaO}}}\right\}0,5\,\mbox{Al}_2\mbox{O}_3,\

2,5\,\mbox{SiO}_2,\ 0,5\,\mbox{B}\mbox{O}_3

blieb beim Erkalten farblos, eignete sich aber nicht für

Glasuren wegen der Bildung einer faltigen Haut.

Der Einfluſs des Borgehaltes im Glase zeigte sich bei folgenden drei Fritten:

I.

\left{{0,3\,\mbox{K}_2\mbox{O}}\atop{0,7\,\mbox{CaO}}}\right\}0,5\,\mbox{Al}_2\mbox{O}_3,\

4\,\mbox{SiO}_2,\ 0,5\,\mbox{B}\mbox{O}_3

II.

\left{{0,3\,\mbox{K}_2\mbox{O}}\atop{0,7\,\mbox{CaO}}}\right\}0,5\,\mbox{Al}_2\mbox{O}_3,\

4\,\mbox{SiO}_2,\ \mbox{B}\mbox{O}_3

III.

\left{{0,3\,\mbox{K}_2\mbox{O}}\atop{0,7\,\mbox{CaO}}}\right\}0,5\,\mbox{Al}_2\mbox{O}_3,\

4\,\mbox{SiO}_2,\ 2\,\mbox{B}\mbox{O}_3

Der Punkt der Läuterung liegt bei Kegel 9. Die Fritte I zeigte sich als klares

Glas, II zeigte eine deutliche Opalisirung, III war nach dem Abkühlen

milchglasartig getrübt.

Gläser mit einem Alkali-Kalkverhältniſs 0,2 K2O : 0,8 CaO verhielten sich im Wesentlichen

ähnlich wie die Gläser der vorhergehenden Gruppe. Auch diese ergaben bei der

Zusammensetzung

\left{{0,2\,\mbox{K}_2\mbox{O}}\atop{0,8\,\mbox{CaO}}}\right\}0,1\,\mbox{Al}_2\mbox{O}_3,\

4\,\mbox{SiO}_2,\ \mbox{B}\mbox{O}_3

ein völlig weiſses Milchglas. Auch bei gröſserem Thonerde-

und Kieselsäuregehalt war die Neigung der Gläser, milchig zu werden,

unverkennbar. Ein weiteres Herabgehen im Alkaligehalte der Gläser erschien nicht

möglich; wurde der Alkaligehalt auf 0,1 K2O :

0,9 CaO herabgesetzt, so resultirten unter allen Umständen milchglasartige Massen, die sich als

Glasurschicht nicht mehr verwenden lieſsen.

Wie man sieht, schwankt die Zulässigkeit von Glasuren bei ausschlieſslich

kalkigem Materiale zwischen viel engeren Grenzen als bei bleihaltigem. Immerhin

wird es möglich sein, eine groſse Zahl der bisherigen bleihaltigen Glasuren

durch kalkhaltige, bleifreie zu ersetzen. Die alkalireichen Glasuren eignen sich

besser für einen quarzreichen, die alkaliarmen besser für einen thonerdereichen

Scherben. Die zulässigen Schwankungen der Zusammensetzung liegen zwischen den

Verhältnissen:

0,2 K2O : 0,8 CaO und 0,6

K2O : 0,4 CaO

1 Aeq. (CaO K2O) : 4 Aeq.

SiO2 und 1 Aeq. (CaO K2O) : 5 Aeq. SiO2.

Ein Minimum von 4 Aeq. SiO2 ist nöthig, um der

Glasur den erforderlichen Glanz zu ertheilen; dies veranlaſst aber ohne

beträchtlichen Thonerdegehalt unfehlbar eine Trübung der Fritte. Der

Thonerdegehalt von 14 Proc. ist das zulässige Minimum. Der Borsäuregehalt

schwankt auch zwischen engen Grenzen; verwendet man weniger als 0,5 Aeq. BO3, so wird die Schmelze schwerflüssig, über 1

Aeq., so wird sie trüb.

Man wird also bei kalkthonerdehaltigen Glasuren zwischen den Grenzen

\left{{0,6\,\mbox{K}_2\mbox{O}}\atop{0,4\,\mbox{CaO}}}\right\}0,5\,\mbox{Al}_2\mbox{O}_3,\

4\,\mbox{SiO}_2,\ 0,5\,\mbox{B}\mbox{O}_3

und

\left{{0,2\,\mbox{K}_2\mbox{O}}\atop{0,8\,\mbox{CaO}}}\right\}0,6\,\mbox{Al}_2\mbox{O}_3,\

5\,\mbox{SiO}_2,\ \mbox{B}\mbox{O}_3

bleiben müssen. (Thonindustrie-Zeitung, 1889 Nr. 30, 37, 38, 40, 41.)

Zur Verhütung von Bleivergiftungen bei Töpfern,

welche weiſse, schwarze, gelbe und grüne Waare verfertigen, empfiehlt N. A. Russkitt die Einführung folgender

Vorsichtsmaſsregeln:

1) Die Umwandlung des metallischen Bleies in Bleioxyd darf nur nach vorherigem

Zusatz von Quarz, Sand oder Krystallglas vorgenommen werden. Auch die Mennige

müssen vor dem Schmelzen mit Quarz gemischt werden.

2) Die Schmelzöfen müssen mit luftdicht schlieſsenden Vorrichtungen versehen

sein, so daſs kein Staub in den Arbeitsraum gelangen kann.

3) Der Kamin muſs so construirt sein, daſs keine schädlichen Dämpfe entweichen

können.

4) Das Zermahlen, sowie Umrühren der Glasurmischung sollte durch Motoren

geschehen und nicht durch Menschenhand.

5) Kinder unter 16 Jahren dürfen nicht in Töpfereien verwendet werden.

6) Es ist den Arbeitern strenge zu untersagen, Mahlzeiten oder Getränke in der

Werkstätte einzunehmen.

7) Ebensowenig ist das Schlafen daselbst zu gestatten.

8) Die Werkstätten sind mit reichlichem und gutem Trinkwasser, reinlichen

Gefäſsen und Aborten zu versehen.

9) Alle Arbeitsräume müssen geräumig, hell, sauber und gut gelüftet sein und eine

Temperatur von 16° C. haben.

10) Dem Trunke ergebene und kränkliche Personen dürfen in Töpfereien nicht

beschäftigt werden.

11) Alle Arbeiten mit dem noch nicht in Silicat umgewandelten Blei müssen in

einem besonderen Arbeitsraume vorgenommen werden, in dem jede andere Arbeit

untersagt wird.

Eine sehr ausführliche Arbeit über kupferrothe und

geflammte GlasurenVgl. Seger 1884 251 143. Stein 1889 272 418. haben Lauth und Dutailly im

Moniteur de la Céramique, Jahrg. 19 S. 237,

niedergelegt. Die Chinesen vererbten die Kenntniſs der rothen und blau

geflammten Glasur von Geschlecht zu Geschlecht als Geheimniſs, so daſs sie

häufig verloren ging. Besonders geschätzt war die „Tsi-houng“- oder

„Ochsenblut“-Glasur. Das schöne Scharffeuer-Roth ist nur bei

verhältniſsmäſsig niedriger Gartemperatur zu erzielen, daher nur auf der neuen

Masse herstellbar.

Die Zusammensetzung der Glasur lassen die Verfasser bei 6 von ihnen erprobten

Sorten zwischen den Grenzen

16,56

bis

5,4

Proc.

Al2O3

66

„

46,5

„

SiO2

6,20

„

28,0

„

Alkalien

schwanken.

Verfasser geben folgende Vorschriften:

1) Die Glasur muſs wenig thonhaltig sein.

2) Sie muſs wenig kalkhaltig und sehr alkalireich sein.

3) Die Gegenwart von Borax ist nützlich. Sie verhindert das Haarrissig werden,

welches die Alkalien in Verbindung mit Thonerde hervorrufen würden, sie

begünstigt die Entwickelung des Roth.

4) Um während des Brandes und Kaltwerdens eine Oxydation des Kupfers zu verhüten,

muſs etwas Zinnoxyd zugefügt werden.

5) Die Anwendung von Blei ist unvortheilhaft.

Das Brennen geschieht am besten in reducirender Atmosphäre in einem kleinen Ofen

von etwa 1½cbm Inhalt und in undichten

Kapseln. Die Zusammensetzung der beiden Glasuren, welche die besten Resultate

lieferten, entspricht folgenden Verhältnissen:

I

II

67,0

Proc.

68,9

Proc.

SiO2

7,0

„

6,8

„

Al2O3

7,8

„

17,8

„

K(Na)O

9,8

„

6,4

„

CaO

8,2

„

–

„

B2O3

entsprechend den Mischungen:

I

II

40

Th.

40

Th.

Pegmatit

40

„

44

„

Sand

18

„

12

„

Kreide

12

„

–

„

calc. Borax

–

„

24

„

Soda

6

„

6

„

Kupferoxyd

6

„

3

„

Zinnoxyd.

Die Verfasser sind der Ansicht, daſs die rothe Farbe nicht einem Silicat des

Kupfers zukommt, sondern dem in der Glasur gelösten Kupfermetall, mit welcher

Ansicht sie ja auch mit den Beobachtungen Ebell's

über Kupfergläser übereinstimmen. Auch hier erstarrt die Glasschicht bei

schnellem Erkalten farblos, und kann die Farbe durch langsames Erkalten, sowie

durch nochmaliges Anwärmen der schnell erkalteten Masse hervorgebracht

werden.

Der Autor eines mit C. B. gezeichneten Artikels im

Sprechsaal, 1889 S. 706, verwirft die bisher

veröffentlichten Vorschriften für Pinkfarben auf

Steingut und Majolika. Gute Farben erzielt man folgender Weise:

Pinkpräparat: 1 Th. K2Cr2O7

wird mit Wasser und Alkohol feinst gerieben, indem man nach und nach 8 Th.

Marmormehl und 16cbm,5 reines Zinnoxyd

zusetzt, und die fast trocken gewordene Mischung aufs Innigste zusammenreibt.

Die Mischung wird dem Steingutglattbrand ausgesetzt und nachher mit

salzsäurehaltigem Wasser so lange gewaschen, bis das Waschwasser farblos wird.

Man glüht nach dem Trocknen ein zweites Mal und wäscht abermals.

Zum Verdünnen dient folgender Satz:

2

Th.

SnO2

2

„

SiO2

1

„

Marmormehl.

Man erhält folgende Farben durch Mischen der danebengestellten Sätze:

Dunkelroth

5 7

Th.„

d. trockenen Pinkpräparatesgeglühten Versatzes

Purpur

8 1

„„

DunkelrothCa2O3 (feinst gemahlen)

Kardinalroth

12 1

„„

DunkelrothCaCO3.

Die Farbpräparate werden mit etwa 8 Th. Majolikafluſs oder Steingutfritte von

folgender Zusammensetzung gemischt:

Majolikafluß.

22,5

Gew.-Th.

Quarzmehl,

18,5

„

krystallisirten Borax,

30,5

„

Mennige,

16,5

„

Feldspathmehl,

5,0

„

trockenen und gesiebten Kaolin,

7,0

„

Schlämmkreide.

Steingutglasurfritte.

25

Gew.-Th.

Mennige,

35

„

Quarzmehl,

10

„

krystallisirten Borax,

12

„

trockenen und gesiebten Kaolin,

18

„

Schlämmkreide.

Eine Muffel- oder Schmelzfarbe für Porzellan oder Steingut ist das nach einem

Recept der Deutschen Töpfer- oder Ziegler-Zeitung,

Bd. 26 S. 796, bereitete Korallenroth. Es

werden

20,40

Th.

Bleichromat

67,33

„

Mennige

12,27

„

Quarz

gemengt und das Gemisch bis zum klaren Fluſs

eingeschmolzen. Dieser dunkelrothe Farbkörper wird gepulvert und entweder mit

dem härteren farblosen Fluſs I oder dem weicheren Fluſs II gemischt, je nachdem

man die Schmelzfarben bei höherer oder niederer Temperatur einbrennt.

Fluſs I:

80

Th.

Mennige

Fluſs II:

80

Th.

Mennige

100

„

Quarz

20

„

Quarz

20

„

Borsäurehydrat

Ein schönes Korallenroth erhält man aus 75 Th. Farbkörper und 25 Th. Fluſs.

Ueber Aventuringlasuren schreibt Prof. Wartha.Chemiker-Zeitung, 1890 14 346. Die Firma Davis Callamore und Co. brachte Fayencen in den

Handel, die durch eine eigenthümliche Decoration Aufsehen erregten. Vasen,

Krüge, Becher u.s.w. waren mit einer dunkelgoldgelben bis honigbraunen, stark

glänzenden Glasur bedeckt, die bei näherer Betrachtung einen eigenthümlich

goldig flimmernden Lüster zeigte. Unter der Lupe sah man hexagonale

Krystallblättchen. Versuche, ähnliche Effecte durch Eisenoxyd hervorzurufen,

hatten Erfolg. Durch Eintragen von Colcothar in geschmolzenen Borax erhält man

gelbe Glasur, aus denen nach dem Erkalten prächtig hexagonale Blättchen von

Hämatit auskrystallisiren. Zu einer farblosen Glasur, erschmolzen aus 101 Th.

KNO3, 50,0 CaCO3, 98,5 BaCO3, 191 kryst. Borax, 24,8

kryst, Borsäure, 288 Th. Quarzsand wurden wechselnde Mengen Fe2O3 zugefügt.

Die Schmelztemperatur erhöht sich bis zum 60. Grade des optischen Pyrometers von

Mesuré. Man erhält Glasuren mit schönem

Goldflimmer, die den amerikanischen gleichen (vgl. Pätsch, Aventuringlasuren auf Steingut, 1886 261 37).

Ueber orientalische Emails auf Ziegeln und deren Nachbildung gibt J. Boeck Anhaltspunkte (Journal für praktische Chemie, Bd. 40 S. 158). Das Email, welches

gegenwärtig in unseren Gegenden zur Decoration von Wohnhäusern, Denkmälern

u.s.w. verwendet wird, widersteht nicht dem Witterungswechsel, wie das von

arabischen und persischen Bauten, welche durch Jahrhunderte dem Einfluſs der

Atmosphärilien getrotzt haben. Verfasser analysirte emaillirte Ziegel von alten Moscheen aus

der Umgegend von Samarkand. Das türkisblaue Email und der dazu gehörige Thon von

Moschee und Denkmal Schach Zende haben folgende Zusammensetzung:

Email

Thon

SiO2

53,53

Proc.

60,35

Proc.

CuO

3,51

„

–

„

PbO

17,90

„

–

„

CaO

3,00

„

14,52

„

MgO

0,33

„

3,72

„

SnO2

6,86

„

–

„

K2O

3,51

„

–

„

Na2O

7,27

„

–

„

Fe2O3, Al2O3

3,11

„

18,10

„

CO2

–

„

2,68

„

–––––––––––

–––––––––––

99,02

Proc.

99,37

Proc.

Das Email erhielt auſserdem Spuren Arsen und Mangan.

Verfasser versuchte, das Email durch Schmelzversuche nachzuahmen, wobei sich die

reducirende Wirkung des Feuers sehr hinderlich zeigte. Ein obiger Analyse

entsprechendes Gemenge von

Sand

53,53

Gew.-Th.

Kreide

5,40

„

Soda

12,50

„

Potasche

5,20

„

Zinnoxyd

6,90

„

Kupferoxyd

3,51

„

Mennige

18,30

„

wurde heftig geglüht. Die Schmelze war kein Email, sondern

durchsichtiges Glas. Bei einem zweiten Versuche wurde nur bis Frittung des

Satzes erhitzt, so daſs das Zinnoxyd nicht in Lösung gehen konnte; man erhielt

ein Email, das mit Wasser abgeschreckt, gepulvert, mit Wasser auf Thon gebracht

und in richtiger Weise unter Ausschluſs reducirender Gase aufgebrannt, einen

Ueberzug ergab, der dem Samarkander Product täuschend ähnlich sah. Man kann

daraus schlieſsen, daſs letzteres in ähnlicher Weise hergestellt wird.

Der zu den Ziegeln verwendete Thon ist mergelig, ziemlich fest gebrannt, aber

sehr porös. Bei uns wäre derselbe für emaillirte Ziegel nicht verwendbar, weil

er der Feuchtigkeit zu viel Zutritt gestattet und durch Frost gesprengt würde.

Wird auch die Schwerflüssigkeit des Emails dessen Dauerhaftigkeit erhöhen, so

sind unter denselben Verhältnissen in unserem Klima lange nicht so günstige

Verhältnisse zu erzielen. Man müſste wetterbeständige Ziegel durch Verkleinerung

der Poren oder durch deren Verstopfung (etwa durch Imprägniren) zu gewinnen

trachten. – Die Türkisfarbe ist nur bei Anwendung von Kali und Natron im obigen

Verhältniſs zu erzielen, Natron allein ergab eine zu grüne, Kali allein eine zu

blaue Färbung.

Chailan de Moriès stellt Glanz- oder Brillant-Gold nach seinem patentirten Verfahren

folgendermaſsen her: Reines Gold wird in gewöhnlicher Weise in Königswasser

gelöst, und der Lösung Uranoxyd zugefügt, um den Goldton mehr oder weniger

bräunlich zu stimmen. Das Doppelchlorid von Uran und Gold wird auf dem Sandbade

langsam Angedampft; nach dem Erkalten werden gemischt:

1g

Golduranpräparat

0g,5

freier Schwefel

1g

Damarharz

3g

Terpentinöl, rectif.

Die Mischung wird in einer Porzellanschale bei lebhaftem Feuer geschmolzen,

fleiſsig und gut gerührt, bis die Masse eine schöne rothbraune Färbung

angenommen hat. Sodann wird Rosmarinöl und hierauf der gewöhnliche Wismuthfluſs

(0,3 bis 0,4 auf lg Au) zugefügt und nicht

eher zum Erkalten gestellt, bis das Ganze die Consistenz eines dicken Syrups

hat. – Von den gewöhnlichen Verfahren unterscheidet sich dieses neue durch

Verwendung von Uranoxyd und Damarharz. (Moniteur de la

céramique et verrerie 1889.)

Neuerung im Verfahren zum Bedrucken von Porzellan,

Steinzeug, Fayence u.s.w. von Louis Martini in

Eisenach (D. R. P. Nr. 49197 vom 12. Juli 1888). Bekanntlich wird die Mischung

von Metalloxyd und Fluſs, welche die wesentlichen Bestandtheile der

Porzellanfarbe bilden, mit einem klebrigen Bindemittel auf das Geschirr mit

Hilfe des Pinsels oder durch Druck aufgetragen. Bei gutem Gelingen erscheint

nach dem Brennen die Farbe mit glasartigem Glanz, beim Miſslingen dagegen

verblaſst, matt und ohne Glanz. Man nennt diese Erscheinung „Verdunsten“.

– Da die Schmelzfarbe gröſstentheils aus ungefärbtem Fluſs besteht, muſs

dieselbe bei intensiveren Farbtönen verhältniſsmäſsig dick aufgetragen werden.

Das Uebertragen der Schmelzfarbe auf den glasirten Gegenstand war bisher mit

allerlei Schwierigkeiten verknüpft. Wurden die Farben dick aufgetragen, so

entstand leicht durch Austreten der Farben ein unsauberes, in den Umrissen

verdrucktes Bild; wurden sie dünn aufgetragen, so ermangelte dem eingebrannten

Farbendruck die nöthige Intensität, und es entstand ein zu schwaches Bild. Um

ein deutliches, mit scharfen Umrissen versehenes Bild zu erhalten, hat man sich

bisher durch Einstäuben der dünnen Farblage mit Pulver von derselben

Schmelzfarbe geholfen, indem man den noch feuchten Druck mit Pulver von

derselben Schmelzfarbe sättigte. Es ist dabei nicht zu vermeiden, daſs das

Farbpulver auch auf die unbedruckten Flächen fällt, und kann von dort nur durch

ein umständliches Reinigungsverfahren entfernt werden. Alle die genannten

Miſsstände werden nach Angabe in der Patentschrift durch Anwendung des folgenden

Verfahrens vermieden.

Der färbende Bestandtheil der eingangs näher beschriebenen Schmelzfarbe, nämlich

das fluſsfreie Metalloxyd, wird allein für sich mit Hilfe eines klebrigen

Bindemittels verrieben und auf den glasirten Scherben aufgetragen, aufgemalt oder

aufgedruckt. Damit die Glasur des bedruckten Gegenstandes beim nachherigen

Brennen eine Vereinigung mit den aufgedruckten Zeichen eingeht und damit

letztere glasähnlich erscheinen, wird die noch frische, feuchte, aus Metalloxyd

bestehende Farbe mit dem pulverisirten Fluſs, einem fein pulverisirten farblosen

Glase, ausreichend gesättigt. Man läſst den pulverisirten Fluſs auf der feuchten

Metalloxydfarbe und letztere auf der Glasur des zu bedruckenden Gegenstandes

fest antrocknen. Da der Fluſs, welcher über die Druckumriſslinien beim

Aufbringen des pulverisirten Fluſspulvers gelangt, farblos ist, so kann man ohne

jede weitere Reinigung zum Einbrennen schreiten.

M. Leopold Ehlich in Frankfurt a. M. gibt ein neues

Verfahren zur Herstellung matter Goldverzierungen auf

Porzellan und anderen keramischen Producten (D. R. P. Kl. 80 Nr. 46708

vom 30. Juni 1887), Die bisher gebräuchlichen Verfahren zur Herstellung

derartiger Goldverzierungen suchten den matten Untergrund durch Auftragen von

mechanisch zerkleinerter Porzellanerde oder durch Aetzung des Porzellans u.s.w.

zu gewinnen. Die Neuerung besteht darin, daſs statt der mechanisch zerkleinerten

Porzellanerde auf chemischem Wege bereitete Thonerde zur Verwendung kommt.

Dieselbe, durch Glühen von Thonerdeverbindungen mit flüchtigen Säuren erhalten,

wird mit einem Schmelzfluſs von folgender Zusammensetzung in wechselndem

Verhältniſs (am besten 1 : 3) gemischt:

11,7

SiO2

20,0

B2O3

68,3

PbO

–––––––––

100

Das erschmolzene Glas muſs vor der Mischung mit der reinen Thonerde trocken oder

naſs gemahlen werden. Das Gemenge wird mit Terpentinöl auf das Geschirr

aufgetragen und nach dem Trocknen eingebrannt. In bekannter Weise wird der

Gegenstand nun mit Glanzgold bemalt. Die präparirten Flächen ergeben ein feines,

gleichmäſsiges Mattgold, während die nicht präparirten, mit Glanzgold bemalten

Stellen den richtigen Goldglanz erhalten.

Man kann auch das Gemisch von Terpentinöl, Thonerde und Schmelzfluſs auf

Umdruckpapier aufdrucken, und so auf das Porzellan übertragen, oder die Thonerde

und den Schmelzfluſs durch Aufstäuben auf bedrucktes Porzellan bringen.

(Schluſs folgt.)

Tafeln