| Titel: | Maschinen für die Herstellung von Zahnrädern. |

| Autor: | Pregél |

| Fundstelle: | Band 277, Jahrgang 1890, S. 49 |

| Download: | XML |

Maschinen für die Herstellung von

Zahnrädern.

(Fortsetzung des Berichtes Bd. 276 S.

545)

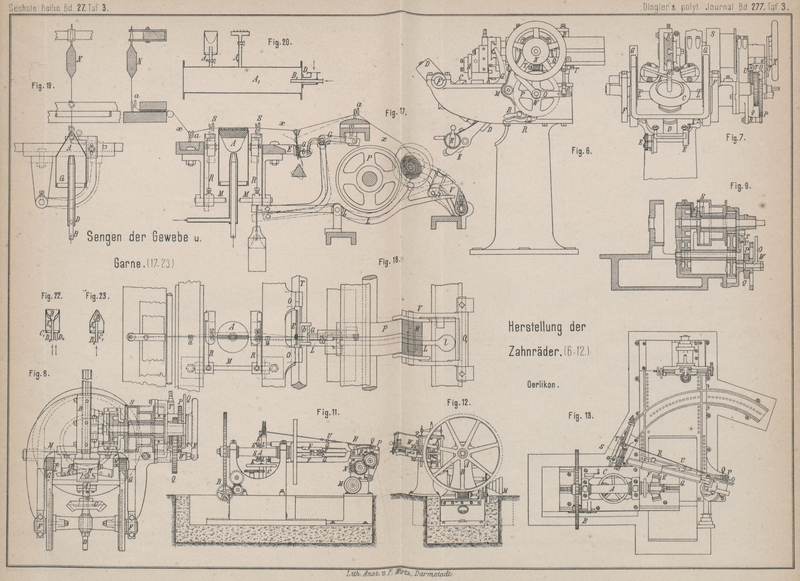

Mit Abbildungen auf Tafel

3.

Maschinen für die Herstellung von Zahnrädern.

Kleine

Winkelräder-Hobelmaschine.

Von der Maschinenfabrik Oerlikon bei Zürich wird eine

Hobelmaschine für Winkelradzähne gebaut, die nach Industries, 1889 Bd. 7 *S. 344, und Engineering, 1889 Bd. 50 * S. 535, die in Fig. 6 bis 9 Taf. 3 dargestellten

Einrichtungen besitzt.

Auf dem hohlen Säulenfuſse ist ein Obertheil aufgeschraubt, welcher rechts die

sämmtlichen Lager für die Antriebstheile, in der Mitte die Stöſselführung für den

Hobelstahl und, weit nach vorn vorragend, zwei Gabellager für die Aufspann- und

Theilvorrichtung in einem einzigen Guſsstücke enthält.

Das mit Rädervorgelege ausgestattete Triebwerk (Fig. 8 und 9) bethätigt mittels einer

zweiläufigen Stufenscheibe S eine Kurbelscheibe, deren

Zapfen in eine Kurbelschleife einsetzt, welche an dem Stöſselschlitten angeschraubt

wird.

Am vorderen Kopfende des Stöſselschlittens ist ein Stahlhaltersupport mit Kreuz

Verschiebung angebracht, während behufs Einstellung an das Werkstück der

Stöſselschlitten eine längsseitig durchgehende Nuth besitzt, in welcher die

Kopfschrauben der verstellbaren Kurbelschleife einsetzen.

Eine Hubveränderung ist durch Verstellung des Kurbelzapfens im Schlitz der

Kurbelscheibe ermöglicht.

Der Arbeitsvorgang wird immer auf nur eine Zahnflanke beschränkt und so lange

durchgeführt, bis alle Radzähne auf einer Flankenseite fertig gestellt sind. Alsdann

wird der Schneidstahl ausgewechselt und der Führungsstift K für die Formplatte H auf die entsprechende

andere Seite umgespannt.

Damit aber eine Führung bezieh. eine Einstellung nach der Lehrschiene (Schablone)

möglich werde, nach welcher die Flankenform der Radzähne gebildet wird, muſs die mit

dem Werkrade in Verbindung gebrachte Formschiene H

vermöge einer Federkraft beständig an den Führungsstift K angedrückt werden, wozu die Knöpfe L an den

Zahnbögen G vorgesehen sind.

Die Aufspannvorrichtung für das Werkstückrad besteht aus einem gabelförmigen

Querstück mit zwei Seitenzapfen FF, zu welchen

mittelpunktsgemäſs sich flügelartig zwei seitliche Zahnradbögen G anschlieſsen, die von eingreifenden Getrieben M gehalten und bethätigt werden.

Winkelrecht zur Drehungsachse FF ist der Mittelbolzen

für die Aufspann- und Eintheilvorrichtung durch dieses Querstück geführt, an dessen

unterem Ende die zur Einstellung und Zahneintheilung erforderlichen Theile anschlieſsen. Dieses

Stellzeug ist auf einem mittleren Bogenhebel angeordnet, an dessen oberem Ende die

Schablone H befestigt ist, durch deren Anschlag an den

festen Stift K der Bogenhebel sammt dem Mittelbolzen

mit dem Winkelrade C um dessen Achse schwingt.

Hiernach wird mit dem Stellzeuge E das zu bearbeitende

Rad C nach Vollendung je einer Zahnflanke um den Betrag

der Zahnbogentheilung verdreht und eingestellt.

Wird nun vermöge des Zahnrädchens M diese ganze

Vorrichtung um FF etwas gedreht, so wird damit je nach

der Form der Schablone gleichzeitig eine Drehung des Werkrades C um seine eigene Achse verbunden sein.

Da nun nach jedem Stöſselhube bezieh. nach jedem Schnitte die Zahnbögen G um den Betrag der Schaltungsgröſse gehoben werden, so

wird auch gleichzeitig damit jene Verdrehung des Rades durch Vermittelung der

Schablone H verknüpft sein, durch welche die

Flankenform des Radzahnes bedingt wird.

Selbstverständlich muſs die Richtung des Schnittes mit dem Schnittpunkte der

Radkegelachse zusammentreffen.

Diese Schaltbewegung wird durch eine Herznuth hervorgerufen, welche in der inneren

Nabenseite des Schwungrades N eingegossen ist. In diese

setzt der Hebel O ein, welcher vermöge des

Sperrkegelwerkes OO das Sperrrad P auf W treibt, an dem ein

Zahnrad Q sitzt, welches das Getriebe M und dadurch die Zahnbögen G bethätigt.

Um diese Einstellungen gegen Rückwirkung sicher zu stellen, sind zwei Sperrkegel RR vorgesehen, sowie auch Vorsorge getroffen ist, eine

Begrenzung des Schaltungshubes durch eine selbsthätige Ausrückung der Schaltbewegung

herbeizuführen. Mit dem Schneckentriebwerk TU wird das

Rädervorgelege (Fig.

9) aus und ein gerückt. Dasselbe liegt genau lothrecht unter der

Kurbelwelle S in einer Mulde des Obertheiles

eingebettet. Diese Maschine ist zur Bearbeitung von Winkelrädern bis 360mm Durchmesser bemessen.

Leupolt's doppelt wirkende

Winkelräder-Hobelmaschine.

Die Maschinenfabrik Oerlikon baut auch

Winkelräder-Hobelmaschinen für Durchmesser bis 3000mm mit einem zusätzlichen Fräsewerk zur Herstellung von Stirnrädern.

Bemerkenswerth ist das Hobelwerk, welches nach Leupolt's Bauweise (vgl. 1878 229 216) mit

verschiedenen Abänderungen ausgeführt ist.

Die nach Industries, 1889 Bd. 7 * S. 343 bezieh. Engineering, 1889 Bd. 50 * S. 488, in Fig. 11 bis 13 Taf. 3

dargestellte groſse Räderbearbeitungsmaschine besteht aus einer auf der Grubensohle

befindlichen Grundplatte, auf welcher der Spindelstock A mit dem Theil- und Aufspannwerk B, E sich

gegen den Drehpunkt H der Hobelwerkwangen G anschieben läſst. Das Hobelwerk, der zweite Haupttheil

dieser Maschine, ist aus dem auf einer niedrigen Standsäule angeordneten Kurbeltrieb

M bis P, den beiden

scherenartig gelenkigen Wangen G, G für die

Hobelschlitten F, F, welche ihren Stützpunkt im

gemeinschaftlichen Drehpunkte H auf der Standsäule

einerseits, und andererseits gesondert an der Formschiene (Schablone) L ihre Unterstützungen finden, welche an einem Ständer

angebracht sind, der auf einer kreisbogenförmigen Grundplatte aufgestellt wird.

In diesem Falle ist dieser Bogentheil an eine rechteckige Grundplatte mit zwei

parallelen Spannschlitzen angesetzt, auf welcher die Schlittenplatte für das

Fräsewerk läuft und welche sachgemäſs bis zur Standsäule des Triebwerkes verlängert

ist.

Während die Einrichtungen des Spindelstockes, sowie des Fräsewerkes als bekannt

vorausgesetzt und aus den Fig. 11 bis 13 leicht

wahrnehmbar sind, bedarf die Bauweise des Hobelwerkes einer eingehenden

Beschreibung.

Auf den inneren Führungsflächen des scherenartigen Wangenpaares gleiten zwei von

einander unabhängige Schlitten F, F, an dessen vorderen

Enden die Schneidstähle EE angebracht sind, von denen

gleichzeitig die beiden Flanken eines Zahnes bearbeitet werden.

Diese beiden Schlitten werden ferner vermöge eines gemeinschaftlichen Querstückes

durch die Schubstange RQ, welche mittels eines

Zwischengliedes QP an einem Schleifenhebel PO angelenkt ist, in Hubbewegung versetzt, und zwar,

wie ersichtlich, mit beschleunigtem Rücklaufe. Der Schleifenhebel wird durch einen

Kurbelzapfen, welcher vermöge Stufenscheibe M und

Schneckentriebwerk N bethätigt wird, um den Bolzen O in Schwingungen versetzt.

Der Mitteltheil der Standsäule, an welchem das Kurbeltriebwerk mit dem Schleifhebel

OP angeordnet ist, kann um die lothrechte Achse der

Schneckenspindel verdreht werden, um eine Anstellung der Scherwangen an das zu

bearbeitende Winkelrad zu ermöglichen.

In dieser Lage wird das Mittelstück, und mit demselben auch das Kurbeltriebwerk

festgelegt. Weil aber während der Bearbeitung der Zahnflanken noch eine, wenn auch

kleine Verdrehung der beiden Scherwangen in wagerechter Ebene erforderlich wird,

welche der Schaltung der Schneidstähle vom Zahnkopfe bis zur Zahnwurzel des

Werkrades entspricht, so ist ein gelenkiges Mittelglied QP zwischen Schubstange H und

Schleifhebelbolzen P unerläſslich. Demgemäſs findet der

Gelenkpunkt Q in einer feststehenden Kreisbogenschleife

die nöthige Führung, während der Gelenkbolzen H der

Scherwangen sammt dem Lagerdeckel jene bereits erwähnte Drehung vollführen kann.

Die Wangen G, G endigen in schwache, cylindrische

Stahlzapfen K, welche sich auf die Formschiene

(Schablone) stützen und längs dieser verlegt werden.

Damit aber auch die Hohlkehle an der Zahnwurzel nachgehobelt werden kann, müssen

diese Führungszapfen zur Hälfte abgehobelt werden, um eine stete Berührung längs der

Formschiene zu ermöglichen.

Diese Führungszapfen K werden von Schlitzplättchen L gehalten, welche mittels Zugstangen S an einem Kreuzkopfe T

angelenkt sind, welcher, auf einer Führungswange gleitend, vermöge einer

Schraubenspindel nach rechts geschaltet wird, welche von einer Schaltstange V von der Schubstange R

bethätigt wird.

Sobald während des Hobelns der Zahngrund erreicht ist, wird durch Anschlagknaggen W eine Ausrückstange verschoben und damit ein

Gewichtshebel ausgelöst, welcher die Abstellung der bisher selbsthätig wirkenden

Schaltung herbeiführt.

Da die Formschiene des Zahnquerschnittes in wagerechter Lage am festen Standgerüste

aufgeschraubt wird, so muſs ein Andruck des Führungszapfens der unteren Wange G an die untere Flankenform der Schablone durch

Gegengewichte oder Federkraft erhalten werden.Ueber

Maschinen zur Bearbeitung von Zahnrädern vgl. Grube, 1877 223 * 445. Corliß, 1877 223 *

449. G. Hermann, 1877 225 396. Haus, 1878 229 *28. Leupolt,

1878 229 216. Bement, 1878 230 * 126. Piat, 1879 232 *

490. Renk, 1880 238

* 280. Junker, 1882 244 * 272. Ruh, 336. Dengg, 1882 246 *

314. Albro, 1883 250

* 59. Bilgram, 1885 256 * 442. Wilkinson und Lister, 1886

262 484. Greenwood

und Batley, 1887 263 * 268. Eberhardt, 1887 264

* 366. Sloan und Chaze, 1887 264 * 545. Theilrad,

1887 264 * 594. Wohlenberg, 1888 268 * 104. Hetherington,1888 268 * 106.

Pregél.

Tafeln