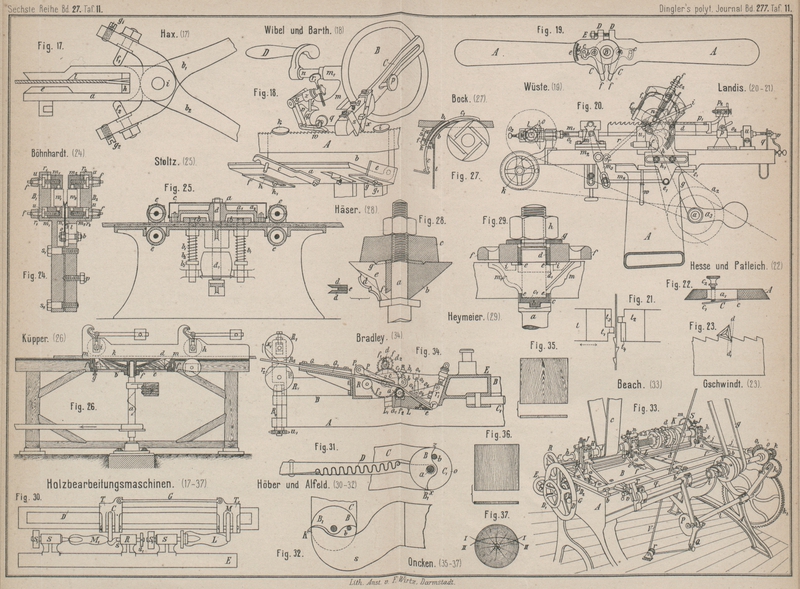

| Titel: | Neue Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 277, Jahrgang 1890, S. 193 |

| Download: | XML |

Neue Holzbearbeitungsmaschinen.

(Patentklasse 38. Fortsetzung des Berichtes S. 145

d. Bd.)

Mit Abbildungen auf Tafel

11.

Neue Holzbearbeitungsmaschinen.

Schränken und Schärfen von

Sägen.

Der Apparat von C. F. Hax in Kempten i.

B. (D. R. P. Nr. 48684 vom 6. Januar

1889) gestattet das gleichzeitige Sehränken zweier Zähne. Der Apparat ist in

Fig. 17

dargestellt.

An dem Gehäuse a sitzt ein Gelenk i, in welchem sich zwei Arme b1 und b2 bewegen lassen. An den unteren Enden der Arme

befinden sich zwei Stifte f1 und f2,

welche sich in einem Schlitz verschieben lassen, zum Zweck der engeren und weiteren

Stellung, je nach Zahnlänge. Neben diesen Stiften f1 und f2 sind zwei Stellschrauben g1 und g2 angeordnet, welche dazu dienen, je nach Bedarf die

Schränkung herzustellen. Ein Riegel, ein Hebel und ein Spannbacken e halten das Sägeblatt zwischen dem Gehäuse a fest. Mit einem Zug des Hebels nach vor- oder

rückwärts schiebt sich der Backen e zur Festspannung

oder zum Loslassen des Sägeblattes. Beim Gebrauch öffnet man die Arme b1 und b2, schiebt das Sägeblatt l

in das Gehäuse a, setzt den Stift h auf einen Zahn, spannt das Blatt mit den Spanntheilen

fest, drückt die Arme b1 und b2

zusammen, wodurch die Stifte f1 und f2 auf die Zähne einen Druck ausüben, so daſs der

eine Zahn nach links, der andere nach rechts gebogen wird.

Als Schränkwerkzeug bringt H. Kreeb in Göppingen,

Württemberg (D. R. P. Nr. 51714 vom 24.

September 1889), ein aus zwei Handgriffen bestehendes Geräth in

Vorschlag, dessen einer ein Schlitzblech zur Führung der Säge trägt, während der

andere an einem Winkel des ersten drehbar ist und ein so geformtes Eisen trägt, daſs

durch Hin- und Herdrehen des letzteren Handgriffes eine beiderseitige Schränkung der

Säge herbeigeführt wird.

Ein Schränkapparat von G. Wibel und Barth in Göppingen (D. R. P. Nr.

49110 vom 9. April 1889) ist in Fig. 18 dargestellt.

Das Sägeblatt A wird zwischen die ein Scharnier

bildenden Backen a und b

eingelegt. Haken c und Schraube d dienen zum Schlieſsen der Backen a und b. Je nach der Dicke des zu behandelnden Sägeblattes

wird die Schraube d angezogen oder nachgelassen. Die

Tieflage des Sägeblattes A wird begrenzt durch die

Stellung der Winkel e und f. Diese Winkel sind mit Schlitzen gh und

Fixirschrauben g1

h1 versehen und können

je nach der Breite des Sägeblattes höher oder tiefer eingestellt und fixirt werden.

Die Höhenlage bestimmen die mittels Stifte in Backen b

gelagerten runden Plättchen iK.

Im Lager mm1, welches

mit Backen b verbunden ist, liegt der Bolzen n, an welchem die Triebscheibe B befestigt ist, die wiederum. durch Kurbel D in Bewegung

gesetzt wird. Der Arm C, dessen Drehachse im Lager q sitzt, erhält durch den auf Scheibe B excentrisch sitzenden Stift p seine Bewegung.

Mit dem Arm C sind die Schränkplättchen r und s verstell- und

justirbar verbunden. Die Stärke der Schränkung ist vom Profil der Schränkplättchen

r und s abhängig.

Auf der Drehungsachse x sitzt auf verkeiltem Ring q[ der Stift

t fest; derselbe erhält mit Arm C von der Triebscheibe B

aus seine Bewegungen. Hierbei wird der Hebel u auf- und

durch eigene Schwere nieder bewegt, wobei, vermittelt durch Hebel v, der Schieber w vor und

zurück bewegt wird. Die Länge der Vorbewegung des Schiebers w bezieh. des Sägeblattes A (Schieber w greift in die Zähne ein) ist durch die Länge des

Stiftes t, die Länge der Rückbewegung (ohne Einfluſs

auf die Stellung der Säge) durch die Flügelschraube r1, welche auf das Lager q aufzuliegen kommt, bestimmt. Es läſst sich also durch

richtiges Einstellen der Flügelschraube r die Länge der

Vorbewegung des Sägeblattes genau bestimmen.

Die Wirkung des Stiftes t auf Hebel u wird durch die lose sitzende Rolle z vermittelt. Das Drehbolzenlager des Hebelwerkes u v w ist mit Lager m in

Verbindung gebracht. Der Hebelarm C kann auf dem

vierkantigen Ende der Achse x verstellt und durch

Schraube y fixirt werden. Der Schieber w macht seine Rückbewegung, bevor die Schränkplättchen

r oder s auf die Zähne

des Sägeblattes ihre bestimmte Wirkung ausüben, so daſs während des Schränkens der

Zähne das Sägeblatt vollständig ruhig steht.

Das Schränkwerkzeug von G. Wüste in

Remscheid-Bliedinghausen (D. R. P.

Nr. 48380 vom 9. Januar 1889), Fig. 19, besteht aus zwei

Handhaben A, die, in der Mitte durch den Bolzen B verbunden, ein Scharnier bilden. Einerseits sind an

diesen Stücken A die Backen C und andererseits die Backen D angebracht,

welch letztere durch die Schraube E verstellt und somit

auch CC enger oder weiter, je nach der Stärke der zu

setzenden Säge, gestellt werden können. An jedem Stück A ist nun die um den Bolzen a sich drehende

Backe b mit dem Zeiger d

angebracht, welch letztere sich an der Scala e

vorbeibewegen und durch die Stellschraube c sich

feststellen läſst.

Soll nun eine Säge geschränkt werden, so wird die Schraube c bezieh. der Zeiger d an der Scala e auf das angegebene Schränkmaſs gestellt, und bewirkt

dann die Backe b mittels des Endes f und die Backe C beim

entsprechenden Bewegen der Handhaben A die gewünschte

Schränkung. Alle Zähne der Säge müssen hierbei ganz genau gleich weit gesetzt

werden, da bei dieser Arbeit sich die Backen CC an die

Säge legen und ein weiteres Setzen der Zähne, als an dem Zeiger eingestellt, nicht

zulassen.

Durch Verstellen der Schraube E kann dieser Sägensetzer

auf jedes Blatt und

durch Scala e und Zeiger d

auf enge oder weitere Schränkung eingestellt werden.

Die in Fig. 20

dargestellte Maschine von J. H. Landis in Oerlikon,

Schweiz (D. R. P. Nr. 49714 vom 9. April

1889) dient zum Ausfräsen, Schärfen und Schränken von Bandsägeblättern

und beruht auf dem Grundsatz, daſs auf ein zahnweise geschaltetes Sägeblatt bezieh.

dessen Lücken eine universell lenkbare, genau einzustellende und von Zahn zu Zahn

selbsthätig sich hebende und senkende Schmirgelscheibe wirkt, wie auch hernach zwei

zur Schränkung entsprechend geformte Klemmbacken mit Gegenhaltern.

Der Ständer A trägt die Mechanismen, welche von der

Welle a angetrieben werden, die nach auſsen im Ständer

oder Support B gelagert ist und die Antriebrolle trägt.

Links und rechts seitlich vom Maschinenständer sind Ständer mit Rollen zur Führung

des zu bearbeitenden Sägebandes d angeordnet. Auf der

Welle a sitzt eine Scheibe a2, von welcher aus über die Leitrollen

e eine Antriebschnur e1 zur Rolle e2 der Schmirgelscheibe f geht, die in dem um die Achse drehbaren Bügel f1 gelagert ist. Um der

Schmirgelscheibe eine beliebige Schrägstellung ertheilen zu können, ist der Bügel

f1 drehbar

einstellbar zu dem mit Scala versehenen Kopf des Armes g.

Das Andrücken der Schmirgelscheibe an das zu bearbeitende Sägeblatt erfolgt durch das

Eigengewicht des Bügels und seiner Theile. Die Regulirung des Eindringens der

Schmirgelscheibe in das Blatt bezieh. in die Zahnlücke, sowie das Zurückgehen

derselben geschieht mittels des Supports h.

Fig. 20 zeigt

den Support in der Vorderansicht; derselbe trägt die verstellbare Gleitfläche i, auf welche sich der Schmirgelscheibenbügel mittels

der schiebbaren Führungsstange n stützt. Auf der

Hauptwelle a sitzt auch die Riemenrolle a3, deren Riemen auf die Rolle führt, die auf der

Welle k montirt ist, von welcher die Bewegung auf die

Achse l übertragen wird. Von der Achse l wird eine Bewegung abgeleitet mittels eines

Kurbelzapfens, der Stange m1, des Doppelhebels m2

m3 und der Zugstange

m4 auf den Support

h zur Deplacirung derselben in geeigneten

Momenten.

Der Vorschub des Sägeblattes erfolgt bei gehobener Schmirgelscheibe auf folgende

Weise: Auf der Welle l sitzt der Daumen; dieser bewegt

mittels Anschlages die Zugstange o2; festgeklemmt an obige Zugstange ist der

Gleitapparat p, welcher wiederum den Vorschieber trägt,

bestehend aus einer gekrümmten Stahlstange p1, die in die Zahnlücken eingreift. Die

Rückwärtsbewegung der Zugstange o2 bewirkt die Blattfeder q; eine Vergröſserung oder Verkleinerung des Hubes kann leicht erfolgen,

z.B. durch die Stellschraube o3; eine Regulirung des Vorschiebers p1 findet statt durch

die Schraube mit Gleitbacken p2.

Um beim Ausfräsen des Sägeblattes bezieh. bei der Bearbeitung des Zahnlückengrundes ein Schwingen

des Schmirgelscheibenbügels f1 um die Hauptwelle zu verhindern, ist die Stange r am Zapfen r0 eingehängt.

Das Schärfen der einen Seite der Zähne erfolgt in gleicher Art wie das Ausfräsen;

dasjenige der anderen Seite hingegen erfolgt entsprechend folgender Anordnung: Der

Support h kommt auſser (seiner auf intermittirender

Verschiebung beruhenden) Thätigkeit, indem derselbe mittels der Schrauben h1 am Maschinengestell

beliebig festgelegt wird; die Zugstange m4 wird aus m1 aus- und in einen ebenfalls vorhandenen festen

Zapfen r0 eingehängt. Dagegen wird die Zugstange r, die beim Ausfräsen dazu dient, eine Schwingung des

Schmirgelscheibengestelles zu verhüten, an einen Zapfen m des Hebels m2 angehängt, wodurch eine schwingende Bewegung des Schmirgelscheibenbügels

erzielt wird. Die Gleitschiene i am Support, die jetzt

also in Ruhe ist, verleiht dem Schmirgelscheibenbügel bezieh. der Schmirgelscheibe,

je nach der mehr oder weniger geneigten Lage von i, die

gewünschte Schwingung und somit den Sägezähnen ihre Schärfen in kleineren oder

gröſseren spitzen Winkeln. Der Vorschub des Sägeblattes erfolgt ganz analog, wie

beim Ausfräsen beschrieben.

Die Schränkvorrichtung erhält ihre Bewegung von der Welle l aus durch conische Räder, die im Verhältniſs von 1 : 2 übersetzt sind;

ein Daumen oder Excenterorgan wirkt in beliebiger Weise auf den zum Sägeblatt

senkrecht stehenden Schränkschlitten t, der die

Schränkkluppe t1 trägt,

Fig. 21.

Der Schränkkluppe t1

ist die feste Schränkkluppe t2 gegenüberstehend, aber um etwa eine Zahndistanz versetzt. Die Kluppen

können natürlich ausgewechselt werden, entsprechend der Zahnschiefe. Zwischen den

Stahlkluppen hindurch wird das Blatt d geführt.

Gegenüber t steht die selbstverständlich ebenfalls

feste Stirnfläche t0;

t1 preſst d an t0, während die Zähne oder Vorsprünge t1 und t2 die Blattzähne an

die (entsprechend den Stirnflächen der Vorsprünge ebenfalls abgeschrägten)

gegenüberstehenden Flächen t3 bezieh. t4

pressen. Um kleinere oder gröſsere Schränkung zu erzielen, werden die Preſsstücke

oder deren Werkzeugplatten t1 bezieh. t2

regulirbar gemacht. In Folge der Uebersetzung der Räder kommen die Werkzeuge oder

Kluppen t1

t2 nur zur Wirkung,

nachdem zwei Schaltungen von je einem Blattzahn erfolgt sind, dafür werden aber zwei

Zähne auf einmal geschrägt. Der Daumen oder das Excenter muſs ausrückbar sein, um

die Schränkbewegungen während des Ausfräsens und Schärfens nicht zu haben. Wenn ein

Daumen statt eines gewöhnlichen Excenters angewendet wird, ist für den Rückweg von

t eine Feder vorzusehen. Es könnten auch beide

Kluppenwerkzeuge tt1

und t0t2 von Excentern gegen

einander bewegt werden.

Vorschubvorrichtung für Schärfmaschinen von R. Hesse

und J. Patleich in Wien (D. R. P. Nr. 49373 vom 7. Mai

1889), Fig.

22.

Der Antrieb der Schärfscheibe A kann auf beliebige Weise

erfolgen: Nothwendig

ist, daſs der Ständer, in welchem sich die Achse der Schärfscheibe lagert, in einer

Führung verschiebbar ist, damit die Schärfscheibe bei Kreissägen an den Umfang

derselben angestellt werden kann. Auf der Rückseite der Schärfscheibe A ist eine Stahlplatte C

befestigt, deren vorderes Ende c in einer Ebene mit der

Scheibe liegt, während auf ihr anderes Ende c1 eine Stellschraube c2 einwirkt, so daſs der Platte jeder

beliebige Neigungswinkel zur Rückfläche der Schärfscheibe gegeben werden kann.

Es wird demnach, wenn das Ende c1 der Platte C von der

Rückfläche der Schärfscheibe so weit absteht, als die Zahnentfernung des Sägeblattes

beträgt, von der Platte C ein Druck auf den Zahn des

Sägeblattes ausgeübt und letzteres so viel weiterbewegt, daſs nach beendeter

Umdrehung der Schärfscheibe diese in die nächstfolgende Zahnlücke eingreift.

Damit das Sägeblatt durch die Platte C fortbewegt werden

könne, ist die Schärfscheibe mit einem Ausschnitt a1 versehen, welcher sich nahezu über die ganze

Breite der Platte C erstreckt.

Für Bandsägeblätter mit verschiedener Zahntiefe empfiehlt es sich, den Rücken des

Sägeblattes in eine verschiebbare Unterlage einzulegen, welche beim Eingreifen der

Schleifscheibe in die tieferen Zahnlücken sich senkt. Das Heben der Unterlage beim

Anlangen einer weniger tiefen Zahnlücke besorgt eine Feder, welche in eine

Führungshülse der Unterlage eingesetzt ist. Die Führungshülse ist sammt der

Unterlage verstellbar, wodurch das Anstellen des Sägeblattes an die Schleifscheibe

leicht geregelt werden kann. Diese Vorrichtung kann am Ständer des Schärfapparates

fest oder abnehmbar angebracht sein.

Eine Feile zum maschinellen Schärfen von Sägen mit unterfeilten Zähnen wird von der

Karlsruher Werkzeugmaschinenfabrik vorm. Gschwindt und Co. in

Karlsruhe (D.

R. P. Nr. 51934 vom 8. November 1889) angegeben.

Bei den Maschinen zum Schärfen von Sägeblättern, bei welchen die Hebung der Feile

nach Vollendung ihres Vorganges senkrecht zu einer über die Zahnspitzen gedachten

Linie erfolgt, war es bisher mit den gewöhnlichen Sägefeilen nur möglich, der

Zahnbrust einen rechtwinkligen Stand zur Zahnspitzenlinie zu geben. Die auf diese

Weise gezahnten Sägeblätter schneiden nicht so gut als die mit der unterfeilten

Verzahnung versehenen, bei welcher die einzelnen Zähne unterfeilt sind, deren Brust

mit der Zahnspitzenlinie einen stumpfen Winkel bildet. Um auf den

Sägeschärfmaschinen, deren Feilenträger sich beim Rückgang senkrecht zur

Zahnspitzenlinie hebt, die in Fig. 23 gezeichnete

Verzahnung ohne besondere Vorrichtung zum seitlichen Ausheben der Feile

herzustellen, dient diese Feile.

Der Querschnitt derselben kann derjenige der gebräuchlichen Sägefeilen mit

gleichseitigem Dreieck sein oder auch eine andere Figur bilden, je nachdem der Winkel,

den die Brust und der Bücken des vorhergehenden Zahnes mit einander einschlieſsen,

gewählt wird.

Das Eigenthümliche der Feile besteht darin, daſs dieselbe an der Spitze und an dem

gegenüberstehenden Ende Verlängerungen trägt deren Querschnitte mindestens so viel

kleiner sind, als das Maſs des Unterfeilens beträgt, so daſs die Feile, wenn sie in

ihren Endstellungen angekommen ist, sich wieder frei aus dem Blatt herausheben oder

in dasselbe hineinlegen kann, ohne die Zahnspitze zu berühren; wenn also die Feile

am Hubende steht, so muſs sich die Feile frei ausheben und c frei einlegen können. Das Mindestmaſs, um welches der Querschnitt der

Verlängerung vor dem Querschnitt der eigentlichen Feile zurücktreten muſs, ist d; damit aber bei einem Nachhauen der Feile die

Verlängerungen nicht auch nachgearbeitet werden müssen, macht man dieses Maſs

gröſser, ungefähr dd1.

Zum Glattziehen verschränkter Sägeblätter dient die in Fig. 24 dargestellte

Anordnung von C. F. Böhnhardt in Dresden (D. R. P. Nr.

48689 vom 15. März 1889).

Der Apparat besteht aus zwei eisernen Backen B1 und B2, welche nach oben rechtwinklig abgekröpft und

durch Schrauben s1 und

s2 mit einander

verbunden sind, zwei kleinen Walzen w1 und w2, welche durch Metallstücke m1

m1

m2 und m2 in der Kröpfung der Backen B1 und B2 derartig gelagert sind, daſs dieselben durch die

in den Backen befestigten Schrauben r1

r1

r2 und r2 zusammen- oder auseinandergestellt werden können,

einer Rolle o, drehbar auf einem Schraubenbolzen b, und einer Preſsschraube p. Die Metallstücke m1

m1

m2 und m2 sind entweder

rechteckig oder länglich oval in die Backen B1 und B2 eingelassen, so daſs dieselben beim Drehen der

Schrauben r vor oder zurück gehen, wobei sich die

Schrauben r entweder mit ihrem Bund u oder mit der aufgenieteten Flügelmutter f an die Backen B

anlegen.

Die Rolle o ist in der Art und Weise in einer Nut n1 in der Backe B1 und n2 in der Backe B2 verstellbar

angebracht, daſs der Bolzen b in einem Schlitz l der Backe B2 herauf oder herunter gestellt werden kann.

Die Backen B1 und B2 werden durch die

Schrauben s1 und s2 zusammen- oder

auseinandergestellt, wobei dieselben durch die Preſsschraube p auseinandergehalten werden.

Um die geschränkten Zähne eines Sägeblattes mit diesem Apparat gleichmäſsig zu

ziehen, stellt man zunächst die Backen B1 und B2 durch die Schrauben s1

s2 und p so aus einander, daſs man das Sägeblatt B mit dem unverzahnten Theil dazwischen hindurchziehen

kann; die Rolle o stellt man so, daſs, wenn der Rücken

des Sägeblattes auf derselben aufliegt, die Zähne z vom

Sägeblatt noch etwas über die Kröpfung der Backen B1 und B2 hervor, zwischen die Walzen w1 und w2 zu stehen kommen.

Die Walzen w1 und w2 werden durch die

Schrauben r1

r1

r2 und r2 so zusammengestellt, daſs dieselben gleichmäſsig

von der Mitte aus und

der Breite der Verschränkung entsprechend von einander abstehen, dann setzt man das

Sägeblatt mit dem Rücken auf die Rolle o auf und zieht

es durch den Apparat hindurch, wobei die zu weit geschränkten Zähne des Sägeblattes

durch die Walzen w1 und

w2 in ihre richtige

Lage gedrückt werden.

Hobelmaschinen.

Wird eine Welle von einem Riemen oder Seil (auch Räder) angetrieben, so erhält sie

von dem treibenden Mittel nicht allein eine drehende Bewegung, sondern auch

seitliche Drucke, wodurch die Welle eine excentrische Stellung annehmen kann. Da

aber die seitlichen Drucke nicht immer gleich sind, so verändert sich die Lage der

Welle in ihrem Lager fortwährend.

Um die Schwankungen in der Wellenlage an der Arbeitswelle zu vermeiden, wird dieselbe

nach dem Vorschlag von C. L. P. Fleck Söhne in Berlin

(D. R. P. Nr. 49210 vom 19. Februar 1889) so mit der Antriebswelle verbunden, daſs

sie von ersterer nur die Drehbewegungen erhält. Hierzu kann man mannigfache

Kupplungen verwenden. Z.B. werden beide Wellenenden ausgehöhlt und in dieselben ein

curvenförmig profilirtes Stück gelegt.

Während bei Hobelmaschinen, die mit Messerköpfen arbeiten, also mit Messern, deren

Schneiden während der Arbeit einen Cylindermantel beschreiben, Druckbalken und

Spanbrecher nur einen verhältniſsmäſsig schmalen Streifen zwischen sich freilassen,

war man bisher bei Scheibenhobelmaschinen gezwungen, selbst wenn je eine Druckwalze

unmittelbar vor und hinter die Scheibe gelegt wurde, ein groſses, mindestens dem

Durchmesser der Messerscheibe gleichkommendes Stück des bearbeiteten Brettes, und

zwar unmittelbar beim Werkzeug ohne Andruck zu lassen.

Um diesem Uebelstande bei Scheibenhobelmaschinen zu begegnen, hat B. F.

Stoltz in Berlin (D. R. P. Nr. 48863 vom 12. April

1889) die in Fig. 25 veranschaulichte

Einrichtung getroffen.

Zur Zu- und Abführung des Holzes werden in der Zeichnung Walzen e benutzt, doch kann ebenso gut die Zuführung des

Holzes mittels eines Wagens oder Schlittens, auf dem es festgespannt ist,

erfolgen.

Die Messerscheibe a, deren senkrechte Welle d im Gestell der Maschine gelagert ist und die

Riemenscheibe d1 trägt,

ist auf der unteren Seite mit der inneren Aushöhlung a1 versehen. In letzterer befindet sich

die halbringförmige Druckplatte b, welche an den Enden

der im Maschinengestell geführten Stangen b1 befestigt ist. Letztere werden durch die sich

gegen die Bunde b3

setzenden Schraubenfedern b2 niedergezogen, so daſs die Druckplatte b

innerhalb der Messerscheibe das Brett auf den Arbeitstisch niederdrückt und

Hohlliegen wie Schwankungen desselben fernhält. Zum Niederziehen der Druckplatte b kann auch an der Stelle der Federn ein Gewicht verwendet werden. Auch

kann man in die untere Fläche der Druckplatte b

Reibungsrollen einlassen.

Die obere Fläche der Messerscheibe a ist mit Rippen a2 ausgerüstet, welche

wie die Flügel eines Ventilators wirken.

Da sich dicht an den äuſseren Rand der Messerscheibe das Gehäuse c anschlieſst, werden die Hobelspäne von dem durch die

Rippen a2 erzeugten

Luftstrom fortgerissen und durch die Mündung des Gehäuses c herausgeschleudert.

Die im letzten Bericht besprochene Hobelmaschine, deren wagerecht arbeitende Messer

um eine stehende Welle umlaufen, ist von Th. Küpper in

Bonn (Zusatz D. R. P. Nr. 48690 vom 16. März 1889) wesentlich abgeändert worden,

siehe Fig.

26.

Das Hauptpatent enthält eine Hobelmaschine mit wagerecht arbeitenden Messern, welche

in geneigter Lage radial an den schrägen Rändern einer Scheibe befestigt sind und

mit einer Kante oder der ganzen Schneide das Werkstück abhobeln; um die abgehobelten

Späne abzuschneiden, werden bei vorliegender Einrichtung unter die Schneideflächen

der hier nicht radial, sondern excentrisch angeordneten Hobelmesser noch

segmentartig eingelegte Messer angebracht.

Die auf der senkrechten Achse a sitzende, beinahe flache

Hobeleisenscheibe b ist an ihrer Unterfläche mit

excentrischen und schräg eingeschnittenen Flächen versehen, auf welchen die Messer

d mittels Schrauben verstellbar befestigt werden,

so daſs durch die geneigte Lage der Messer d die

abgeschrägten Spitzen derselben wagerecht zu liegen kommen und mittels eines

wagerecht darüber gehaltenen Schleifsteins genau geschliffen werden, weil die Messer

d eine Kleinigkeit über den Rand m der Scheibe b

hervortreten; durch Anhalten eines Schleifsteins unten an die Scheibe b werden auch die anderen Schneidflächen der Messer

geschliffen, so daſs die Schneiden genau rund laufen.

Die sich unten an die Schneiden der Messer d mit ihren

Schneiden scharf anlehnenden schrägen Messer e werden

bis beinahe unter die Schneiden von der auf der Nabe der Scheibe b sitzenden Scheibe f

umhüllt; dieselbe ist mittels Schrauben g in ihrer Höhe

verstellbar, um die Messer e mehr oder weniger

freizugeben. Die Messer e rotiren mit den Messern d, sind mittels Schrauben am Rand m der Scheibe b

verstellbar befestigt und haben zum Zweck, die von den Messern d vom Holz abgetrennten Späne abzuschneiden und

wegzuschaffen, welche durch die Scheiben durchfallen.

Das Werkstück wird durch zwei oder mehrere Druckwalzen h

und i auf den Tisch gepreſst und seitlich geführt,

damit es beim Bearbeiten nicht ausweichen kann. Der über den Hobeleisen d angebrachte Deckel k

kann bei kleinen Maschinen auf der Achse a befestigt

sein und mitrotiren, bei gröſseren Maschinen wird derselbe zweckmäſsig mit den

Lagerständern der Druckwalzen h i fest verbunden und

nicht mitrotiren.

Sind die Schneiden der Messer abgenutzt und durch Schleifen verkürzt, so kann man

dieselben nachstellen; um während des Betriebes der Hobelmaschine einen verschieden

starken Span nehmen zu können, wird entweder die Welle a gehoben oder gesenkt, oder die Arbeitsplatte gehoben oder gesenkt.

In dem zweiten Zusatz D. R. P. Nr. 51123 vom 25. Juli 1889 ist die Messerscheibe so

angeordnet, daſs sie von oben das unter ihr hindurchgeführte Holz bearbeitet.

Eine Kehlmaschine zum Schneiden von Kehlleisten mit Vorrichtung zum Einschneiden von

Falzen wird von K. Weiser in Zeulenroda i.

S. (D. R. P. Nr. 49372 vom 30. April

1889) angegeben. Hinter der Messerwelle, welche oberhalb des Brettes die

Kehlungen hobelt, ist unter der Tischplatte eine in wagerechter und senkrechter

Richtung einstellbare Welle vorgesehen, welche mit Falzfräsern und Schneidscheiben

so ausgerüstet ist, daſs sie von unten die Falze einschneiden und gleichzeitig das

Brett in die einzelnen Leisten zerlegen kann.

Eine Schutzvorrichtung für Abrichthobelmaschinen ist nach dem Vorschlage von F.

Bock in Eſslingen (D. R. P. Nr. 49067 vom 11. April

1889) in Fig. 27 dargestellt.

Die Anforderung an solche Maschinen, daſs Hölzer von jedem beliebigen Querschnitt,

ohne vorheriges Verstellen einer Schutzvorrichtung und somit ohne Zeitverlust mit

gröſstmöglicher Sicherheit für den daran beschäftigten Arbeiter abgerichtet werden

können, gab die Veranlassung zu dieser Construction. Es ist deshalb der ganze

Apparat unter dem Hobeltisch angebracht, so daſs nur die Schieber c, welche die Hobelmesser zum Schütze decken, aus dem

Tisch hervorsehen.

Diese Schieber, welche sämmtlich gleiche Breite haben und in einem bestimmten Radius

derart gebogen sind, daſs die hervortretenden Theile die Messer gut decken, ohne an

denselben zu streifen, erhalten ihre Führung in einem zweitheiligen Gehäuse bb1, welches unter dem Tisch angeschraubt wird. Die Anzahl

der Schieber und folglich auch die lichte Weite des Führungsgehäuses bb1 hängen von der

Breite der Hobelmesser ab. Jeder Schieber ist unten mit einem Nocken n versehen und einzeln an einem entsprechenden

Scharnierstück s mit Klinke k und Feder f aufgehängt, während die

Scharnierstücke s sich um einen gemeinschaftlichen

Bolzen z, welcher am Führungsgehäuse b1 seine Befestigung

erhält, drehen können. Durch diese Aufhängung werden alle Schieber nach oben

gehalten. Wird nun ein Stück Holz auf dem Tisch vorwärts gegen das obere Ende der

Schieber geschoben, so lösen sich durch den Druck eine Anzahl solcher Schieber

entsprechend der zu hobelnden Breite selbst aus, wodurch diese in dem

Führungsgehäuse nach unten gehen und zugleich einen Hebel mit Gegengewicht nach

unten drücken. Der Druck des Hebels nach oben kann auſser durch das Gegengewicht

auch noch durch Spannfeder mit Flügelmutter regulirt werden. Verläſst das Holz die Oeffnung des

Tisches oder werden einer oder mehrere Schieber vom Druck frei, so werden letztere

sofort durch den Hebel in ihre ursprüngliche Lage gebracht und in die Klinken k eingehängt, so daſs die Messer alsbald wieder an den

freien Stellen gedeckt sind. Der ganze Apparat ist noch unten durch ein Blech t gegen Staub geschützt.

Bei der Fräsmaschine für geschweifte Hölzer von W. Heinrich in

Eſslingen (D.

R. P. Nr. 51930 vom 9. August 1889) wird eine Schablone als Träger des zu

führenden Holzes durch Vorschub walzen mit zur Fräsachse senkrecht stehenden Achsen

bewegt und durch einen Zapfen in einer festen Leitcurve geführt. Letztere ist aus

der Schablone in der Weise entworfen, daſs die Mittelpunkte der Schablonencurven

während ihres Durchganges unter den Fräsmessern stets in diejenige Ebene fallen,

welche durch die Fräsachse und die Achsen der Vorschubwalzen gelegt werden kann.

Die Patentschrift gibt auſser Zeichnungen der Maschine

Anweisungen zum Entwerfen der Schablone und Leitcurven.

Ein Fräskopf mit auswechselbaren Messern von F. G. A. Häser in

Bremen (D. R.

P. Nr. 48374 vom 8. December 1888) ist in Fig. 28 dargestellt.

Auf der Frässpindel a ist ein Kegel b mittels der Unterlegscheibe c festgeschraubt. Kegel b ist radial

geschlitzt. In dem Schlitz sitzen zwei Profilmesser d

(zum Vor- und Rückwärtsschneiden); dieselben werden durch die Zwischenlage e in ihrer Lage gehalten und beim Anziehen der Mutter

auf der Frässpindel durch die Scheibe e

festgeklemmt.

Die Abschärfung der Profilmesser ist nach innen gekehrt, um den Spänen Platz zu

bieten; das radiale Hinausfliegen der Messer beim Rotiren verhindern die beiden

Nasen f und g.

Der in Fig. 29

abgebildete, gleichfalls mit auswechselbaren Messern versehene Fräskopf von G. Heymeier und der Firma von Schmitz und

Co. in Bremen

(D. R. P. Nr. 49711 vom 24. Februar 1889) ist mit

einer Schutzvorrichtung ausgerüstet.

Die Fräser welle a, der sogen. Dorn, ist zur Aufnahme

der Fräser geschlitzt. In diesen Schlitz wird zunächst ein Schuh c aus sehr hartem Stahl eingesetzt, der mittels des

Zapfens b in einer entsprechenden Vertiefung der

Fräserwelle a sitzt und an seinen beiden Seiten mit

Anschlagnasen e versehen ist. Der Schuh c ist gegen radiale Verschiebung durch einen Zapfen b verhindert und dient zur Aufnahme und zum Festhalten

der Stahlmesser mm1. Zu

diesem Zwecke ist der Schuh c an seiner inneren Seite

bei c1 mit feinen

Riffelungen versehen, und die Messer mm1 sind in gleicher Weise geriffelt, um ein

Festhalten der Messer und ein möglichst feines Verstellen derselben gegen den Schuh

c zu ermöglichen.

Die Messer mm1 sind

derart eingerichtet, daſs das eine zum Fräsen bei Rechtsdrehung und das andere zum

Fräsen bei Linksdrehungen dient. Beide Messer mm1 liegen auf einander und werden durch eine bei m3 armförmig gebogene Platte w2 versteift. Diese Messer liegen in dem Schlitz der

Fräserwelle; den anderen Befestigungspunkt für die Messer bildet der Ring d, welcher über den Messern sitzt und bei d1 geschlitzt ist,

während die Messer bei e1

e1 ausgekehlt sind und

so eine Anschlagnase für den Ring d bilden. Die Messer

mm1 sind durch den

Schutzring f überdeckt, welch letzterer einen etwas

gröſseren Durchmesser, als der von den Messern beschriebene ist, besitzt, so daſs er

die Messer vollständig überdeckt.

Die Scheibe f ist mittels Unterlagsscheibe g und Mutter h

festgeklemmt. Der Ring f ist an der Innenseite mit vier

Nasen ii versehen, welche den Zweck haben, die Messer

seitlich zusammenzuhalten. Die Scheibe f, welche mit

der Unterkante nur etwas höher liegt als die Decke des zu fräsenden Holzes, dient

dem Arbeiter als Schutzvorrichtung und verhindert, da sie bei ff unterbrochen ist, die Uebersicht über die Messer

beim Arbeiten nicht.

Bei kleineren Messern, namentlich bei solchen, welche ganz versteckt im Holze

arbeiten, kann die Schutzscheibe f entbehrt werden.

Statt daſs die Messer durch die Scheibe f gehalten

werden, wird dann ein zweiter gezahnter Schuh gleich demjenigen c in die Schlitze der Fräserwelle geschoben und hier

der Schuh durch einen ähnlichen, wie Ring d

geschlitzten Ring gehalten. Ring b wird durch die

Mutter h befestigt. Der ersterwähnte Ring dient sodann

beim Fräsen des Holzes letzterem als Führung. Die Befestigung ist bei beiden

Ausführungsarten leicht und sicher zu erreichen und zu lösen.

Eine Maschine zur Herstellung von Kehlungen und Verzierungen auf Holz ist in der sehr

umfangreichen Patentschrift von C. L. Göhring in Alleghany,

Nordamerika (D. R. P. Nr. 50192 vom 19. December

1888) angegeben.

Die Muster und Verzierungen werden erzeugt, indem der Werkzeughalter gegen das

zugeführte Arbeitsstück in schwingende Bewegung versetzt wird. Letztere wird unter

Einschaltung einer Querverschiebung der Messerwelle von Schablonen aus

veranlaſst.

Schuhleisten-Copirmaschine von H. Höber

in Alfeld a. d. Leine (D. R. P. Nr. 51687

vom 13. Oktober 1888).

Alle seither benutzten Schuhleisten-Copirmaschinen haben den Nachtheil, daſs sie die

vorderen Zehenpartien der Leisten nicht oder doch nur zum geringeren Theil, und zwar

je nach der besonderen Façon des Modelles copiren können, und zwar aus dem Grunde

nicht, weil sie keine geeigneten Einrichtungen besitzen, welche solches ermöglichen

lassen, was daher zur Folge hat, daſs die Fertigstellung der Leisten an diesen sehr

wichtigen Stellen mittels höchst mühevoller Handarbeit beschafft werden muſs. Keine

Hand, selbst wenn sie durch das geübteste Auge unterstützt wird, ist im Stande,

derartige plastische Formen links- und rechtsseitiger Figuren so genau dem gegebenen Modelle

nachzubilden, wie es die Maschine vermag.

Das nothwendige Vordringen des Copirradkranzes bis zu diesen Punkten wird bei den

Maschinen durch die Spindel des Modellhalters bis zu einem gewissen Punkte, der

einestheils von der Dicke des Modellhalters, sowie anderentheils durchlas

Nichtvorhandensein eines der Dicke des letzteren entsprechenden Schlitzes im

Copirradkranze abhängig ist, begrenzt. Hieraus ergibt sich, daſs auch die zu

copirenden Leisten durch die rotirende Messerscheibe nur bis zu diesem bestimmten

Punkte copirt werden können.

Diese Nachtheile sollen vermieden werden. Fig. 30 zeigt die

Oberansicht einer Leisten-Copirmaschine mit den bekannten Theilen: der feststehenden

Straſse D mit den beiden auf dieser zwischen den

Punkten x und y (Fig. 31)

beweglich hergestellten und durch das Gestänge G mit

einander verbundenen Schlitten T und T1, von welcher T mit dem sogen. Copirrade C, und T1 mit

der rotirenden Messerscheibe M, welche beide gleiche

Durchmesser haben und mit ihren Achslinien in eine zur Straſse D parallele Linie l

zusammenfallen, versehen ist, sowie des Wagens E,

welcher sich mit der gemeinschaftlichen Achslinie m der

Spindeln der Spindelblöcke S und S1 und des Reitstockes

R, in wagerechter und paralleler Richtung zur

Achslinie l in dem Abstande von Linie n, jetzt nur bis annähernd nach m bewegt, derselbe aber sich ganz bis m

bezieh. dem Punkte x des Copirradkranzes C,

Fig. 31,

bewegt, wenn, wie es die Fig. 30 ergibt, der

Reitstock R mit der Spindel s und der Copirradkranz C mit einem Schlitze

versehen ist, wodurch eine vollständige Copirung der vorderen Zehenpartien des

Modelles M1 an dem in

den Leistenhalter s1 in

bekannter Weise einseitig eingespannten rohen Leistenholzes L bewirkt wird.

Die Arbeit des Copirens der Leisten nach dem Modell an den vorderen Zehenpartien ist

folgende:

Das Modell M1 wird

einerseits durch den Körner K der Spindel s und andererseits durch die klauenförmige Spitze der

Spindel des Bockes S getragen und durch die

Riemenscheibe S1 in

rotirende Bewegung versetzt, während das rohe Leistenholz in dem mit Einspannbacken

versehenen Klemmfutter s1 befestigt und durch die Riemenscheibe S1 in gleichartige Bewegung des Modelles gebracht

wird.

Die Seite B1 des

Copirradkranzes, Fig. 32, wird nun so gestellt, daſs dieselbe mit der äuſsersten Spitze

des Modelles abschneidet. Hierauf beginnt die Copirung des Modelles an der

äuſsersten vorderen Zehenpartie, und zwar in der Weise, daſs man zunächst das

Segment B mit der Hand oder einer anderen geeigneten

Vorrichtung in die Lage, wie Fig. 32 es zeigt,

zurückschiebt, das Modell, das rohe Leistenholz und die Messerscheibe in Umdrehungen

versetzt und dann die Spindel s – welche gleichzeitig

mit durch den Wagen E, der bekanntlich durch Feder- oder

Gewichtsdruck selbsthätig zwischen den Punkten n und

m,

Fig. 30, und

zwar je nach der besonderen Form des Modelles vor- und rückwärts bewegt bezieh. in

der Richtung gegen m gedrückt wird – in einen Schlitz

des Kranzes C hineingleiten läſst. Während dieser

letzteren Verrichtung hat sich die äuſserste Zehenspitze am Leistenholze bereits

gebildet, und beginnt hiernach die bekannte selbsthätige Fortbewegung der Schlitten

T und T1 in der Richtung von x

nach y, wobei im Beginn der gleichzeitigen Fortbewegung

des Copirradkranzes C der Schlitz desselben es

gestattet, daſs die Spindel s in dem letzteren, und

zwar in correspondirender Art mit den vorderen Zehenformen des Modelles zwischen den

Punkten x bis o,

Fig. 31, sich

vor- und rückwärts schiebt. Während dieser Verschiebungen wird nun das Segment B mit der Nase B1 zu Folge der Spannfeder D stets gegen den Körner K gedrückt und somit

der Schlitz an den Copirflächen des Kranzes von den Punkten x bis o stets geschlossen gehalten, wodurch

eine völlig richtige Copirung des Modelles auch an den vorderen Zehenpartien

erfolgen kann.

Ob hierbei nun der Copirradkranz feststehend oder drehbar (volles Rad) ist, bleibt

sich gleich. Nach vollendeter Copirung der vorderen Zehenpartie bezieh. dem

Verlassen der Spindel s aus dem Schlitze schlieſst sich

letzterer selbsthätig nicht nur von dem Punkte x bis

o, sondern auch bis zum Punkte z, und steht der weiteren richtigen Arbeit des

Copirradkranzes nichts im Wege.

Maschinen zur Fabrikation von Holzschuhen von Fd. Arbey et Fils, Paris. Auf der letztjährigen Pariser

Ausstellung bot die Firma wieder Gelegenheit, diese eigenartigen

Holzbearbeitungsmaschinen zu beobachten.

Drei verschiedenartige Maschinen sind es, welche bei der Massenfabrikation von

Holzschuhen zur Verwendung kommen. Auf der ersten erhält der Schuh seine äuſsere

Form, die zweite dient zum Aushöhlen derselben von der Ferse bis etwa in die Mitte

des Schuhes, soweit die Oeffnung des Schuhes reicht, und die dritte ist zum

Aushöhlen der Schuhspitze eingerichtet.

Die Maschine zum Façonniren und Schweifen der Holzschuhe bearbeitet je nach ihrer

Gröſse zwei, vier oder sechs Schuhe gleichzeitig. Man spannt die mit der Bandsäge

roh vorgeschnittenen Hölzer ähnlich wie bei einer Drehbank auf dem verschiebbaren

Arbeitstische der Maschine ein, so daſs sie in deren Längenrichtung parallel neben

einander liegen. Die neben einander liegenden Spindeln werden dann mittels conischer

Zahnräder und einer quer zu dieser liegenden Welle von der Antriebswelle der

Maschine aus in umlaufende Bewegung gesetzt, während gleichzeitig eine oder zwei in

der Längenrichtung des Werktisches liegende Schraubenspindeln diesen allmählich in

der Faserrichtung des Holzes vorwärts bewegen. Die Fräsmesser, deren natürlich für

jede Spindel bezieh. jeden Schuh eins vorhanden ist, sitzen auf einer senkrecht zu

diesen laufenden

Welle, welche in zwei um feste Achsen drehbaren und mittels Querstück und Zugstange

fest mit einander verbundenen Armen gelagert ist. Sonach vermögen die Fräsmesser

eine zweifache Bewegung zu machen, einmal ihre eigene umlaufende Bewegung und dann

diejenige der im Kreisbogen schwingenden Arme, welche nach Maſsgabe der den Schuhen

zu ertheilenden Gestalt durch eine guſseiserne Schablone beeinfluſst wird, wie auch

die Umdrehung der Hölzer selbst der Formgebung entsprechend eine ungleichmäſsige

ist. Wie die Firma Fd. Arbey et Fils angibt, braucht

eine solche Maschine je nach ihrer Gröſse zur Herstellung von sechs bezieh. vier

oder zwei Schuhen nur 10 bis 15 Minuten Zeit; dabei erhält man die Schuhe genau in

der gewünschten Gestalt, so daſs dieselben späterhin bloſs noch mit Glaspapier

geglättet zu werden brauchen. Diese Maschine eignet sich auch zur Façonnirung von

Gewehrschäften, Pistolenkolben, Radspeichen, sowie namentlich auch zur Erzeugung von

Schuhmacherleisten.

Der nach seiner äuſseren Form fertiggestellte Schuh wird nunmehr auf den Support der

ersten Aushöhlmaschine eingespannt. Diese hat groſse Aehnlichkeit mit einer

gewöhnlichen Senkrechtbohrmaschine. Eine nach vorn gekröpfte guſseiserne Säule trägt

die senkrechte Frässpindel nebst deren breiter Antriebsriemenrolle, welche mittels

halbgekreuzten Riemens von der Antriebsscheibe in Umdrehung gesetzt wird. Diese

sitzt nebst Fest- und Losscheibe und einer Seilrolle zum Betriebe eines kleinen

Ventilators auf einer Welle, deren Lager sich in einem am Hintertheil des

Maschinengestelles befestigten Doppelarm befinden. An der Vorderseite der Maschine

ist der Support angebracht, welcher durch Schrauben in beliebiger Höhe feststellbar

ist und einen von vorn nach hinten, sowie einen quer zu dieser Richtung beweglichen

Schlitten besitzt. In dem auf dem obersten Schlitten angeordneten Schraubstock

werden ein oder zwei Schuhe eingespannt und diese werden mittels zweier die

Schlitten bewegender Handhebel, dem Fortgang der Bearbeitung entsprechend, dem

Werkzeug dargeboten. Letzteres, ein an rotirender Spindel sitzender Fräser, wird

durch Niedertreten eines Fuſshebels auf das Arbeitsstück herabgesenkt, wie bei einer

gewöhnlichen Bohr- oder Fräsmaschine. Damit die bei der Bearbeitung des Holzes

entstehenden Späne das Werkzeug nicht verstopfen und dessen Bewegung nicht

erschweren, ist für die fortwährende Entfernung der abgeschnittenen Holztheilchen

gesorgt. Zu diesem Zwecke dient ein am Fuſse des Maschinengestelles angeordneter

kleiner Ventilator, dessen Flügel mittels Schnurgetriebe in schnelle Umdrehung

versetzt wird. Das Windrohr des Gebläses ist an dem Maschinengestell empor geführt

und richtet seine Mündung nach dem zu bearbeitenden Gegenstande, so daſs fortwährend

ein Windstrom gegen diesen geblasen wird, welcher kräftig genug ist, die

entstehenden Späne sofort zu entfernen.

Ist dann das Aushöhlen des hinteren Theiles der Schuhe bis zur Ferse erfolgt, so bleibt endlich

noch die Höhlung im vorderen Theile übrig. Das kastenförmige Gestell der hierzu

verwendeten Maschine trägt auf seiner Tischfläche einen mittels Handrad und

Schraubenspindel in wagerechter Richtung in einer Schlittenführung beweglichen

Ständer, mit dessen Vorderseite ein Rahmen zum Einspannen der Holzschuhe verbunden

ist. Der Rahmen ist um seine untere Querachse mittels Scharniere an dem Ständer

drehbar, bei welcher Bewegung der Rahmen an einer nach vorn gerichteten Handhabe

gehalten wird. Eine zweite seitlich angeordnete Handhabe gestattet auſserdem eine

beschränkte Senkrechtbewegung der Arbeitsstücke während des Aushöhlens. Hierzu

dienen die zu beiden Seiten befindlichen senkrecht stehenden Messer, welche in

rotirende Bewegung versetzt werden, worauf ihnen die Holzschuhe in der angedeuteten

Weise zur Bearbeitung entgegengeführt werden. Eine dritte senkrechte Welle, die ein

passend geformtes Schlichtewerkzeug trägt, dient zum Nacharbeiten der fertig

ausgehöhlten Schuhe.

Um ein Beispiel von der Arbeitsweise einer Fabrik für Holzschuhe und von der

Leistungsfähigkeit der in einer solchen verwendeten Maschinen zu geben, möge bemerkt

werden, daſs eine Anlage zur Erzeugung von täglich 200 Paar Schuhen auſser dem

Betriebsmotor nur 5 Maschinen nöthig hat, trotzdem die Arbeit durchweg mit Maschinen

verrichtet wird. Man braucht für die angegebene Leistung auſser der etwa 8pferdigen

Dampfmaschine eine Bandsäge, um die Hölzer in passende Blöcke zu zerschneiden, eine

zweite Bandsäge, um die Blöcke roh vorzuformen, eine Façonnirmaschine der

beschriebenen Art, um 6 Schuhen gleichzeitig die äuſsere Form zu geben, eine

Fräsmaschine, um den offenen Theil je eines Schuhes auf einmal auszuhöhlen, und eine

zweite Fräsmaschine, um die vordere Höhlung der Schuhe, je zweier gleichzeitig,

herzustellen.

Die Holzdrehbank von J. N. Beach in London (D. R. P. Nr.

48983 vom 11. August 1888) bearbeitet regelmäſsig und unregelmäſsig

geformte Holzgegenstände durch umlaufende auf das gleichfalls umlaufende Holzstück

einwirkende Messer.

Wie aus Fig.

33 zu ersehen, ist in dem Gestell A der

Maschine eine hin und her gehende Platte B zum Tragen

des Drehstahles und eine hin und her gehende Platte C

zum Aufnehmen des Holzes angeordnet. Die Platte B

gleitet auf drei Schienen b und trägt auf ihrer

Unterseite mehrere Zahnstangen, welche in Eingriff stehen und mit Hilfe von

Zahnrädern oder dergleichen in Bewegung versetzt werden, welche auf einer ein Rad

D tragenden Welle befestigt sind. Das Rad D ist gleichfalls mit dieser Welle fest verbunden;

daher wird jede Bewegung, welche dieses Rad in einer Richtung empfängt, auf Welle

und Bettplatte übertragen. Auf der Nabe des Rades D

ruht lose ein Schneckenrad F, welches seine Bewegung

von einer mittels eines Rades E in Drehung zu

versetzenden Schnecke G erhält. Die von dem Rade F ausgehende Bewegung übt jedoch nur eine Wirkung auf die

Welle und das Bett B aus, wenn das Rad F an die Nabe des Rades D

fest angeschlossen wird. Dies geschieht mittels einer Frictionsklaue D1, welche durch die

Nabe in eine Aussparung D2 des Maschinenrahmens geschraubt ist. Durch Drehen dieser Klaue wird das

Rad D nach dem Schneckenrade F gezogen und durch den Druck seiner Nabe auf der Innenseite der Nabe des

Schneckenrades bindet es dasselbe, so daſs, wenn dieses Bewegung durch das Rad E und Schnecke G erhält,

das Rad D gleichfalls in Drehung versetzt wird und mit

ihm das Bett B. Dieser Druck hört selbstverständlich

durch Drehung der Klaue D1 in entgegengesetzter Richtung auf. Das gröſsere Rad D dient zur Hervorbringung einer gröſseren Bewegung der

Platte B, während das kleinere Rad E die feinere Einstellung der Platte während der

Thätigkeit der Maschine bewirken soll. Das gröſsere Rad wird daher dazu benutzt, die

Schneidvorrichtung oder den Drehstahl in eine Lage zu bringen, damit er auf das Holz

einzuwirken vermag; das kleinere Rad E dagegen, welches

stets unter der Controle des Arbeiters steht, vermittelt die Bestimmung der Tiefe

des Schnittes.

Die Drehstahlspindel ist mit zwei Griffen h versehen,

mittels welcher sie leicht gehoben werden kann, wenn man sie in die Maschine

einsetzen oder aus derselben entfernen will. Diese Spindel wird von drei Ständern

a getragen, welche aus der Platte B ragen, und läuft in Lagern, welche in dem um ein

Scharnier drehbaren Lagerträger J ruhen, so daſs man

behufs Auswechselns der Schneid köpfe die Spindel sammt den Lagern herausnimmt. Auf

der Spindel ist eine Scheibe I befestigt, welche ihren

Antrieb von einem Riemen c empfängt. Der Schneidkopf

K ist auf der Spindel in einer solchen Lage

angebracht, daſs die Drehstähle, welche in den kleinen Schlitzen d untergebracht sind, demjenigen Theil des Holzes, auf

den sie einwirken sollen, gegenüberstehen. Dieser Schneidkopf besteht aus einer

beliebigen Anzahl von Scheiben und an jeder derselben sind ein oder mehrere Stähle

befestigt. Diese Scheiben können gleiche oder verschiedene Durchmesser besitzen und

durch leere Scheiben, d.h. solche ohne Schneidstähle, von einander getrennt sein.

Sämmtliche Scheiben werden durch eine Feder L gegen den

Bund am Ende der Spindel gedrückt. Natürlich hängt die Form des gedrehten Balusters,

Sesselfuſses o. dgl. von der Anordnung der mit Drehstählen versehenen und der leeren

Scheiben ab. Beim Bearbeiten von hartem Holze verschleiſsen die Stähle in kurzer

Zeit, so daſs man sie häufig erneuern muſs. Hierbei stellt sich jedoch der

Stillstand der Drehbank behufs Entfernung der Stähle aus dem Schneidkopf oder behufs

Entfernung des Schneidkopfes von der Spindel als ein sehr ernster Uebelstand heraus,

da dieser Vorgang gewöhnlich ½ bis ¾ Stunden und manchmal noch länger dauert.

Die eigentlichen Lager bilden einen Bestandtheil der Schneidkopfspindel, d.h. sie werden auf dieselbe

aufgeschoben, von ihr entfernt, nachgestellt und geschmiert, während die Spindel

nicht in der Maschine sitzt, indem jeder Maschine zwei oder mehr Schneidkopfspindeln

beigegeben sind und jede Schneidkopfspindel die ihr zugehörige Ausrüstung an

Schneidköpfen, Stählen und Lagern besitzt. Wird die Spindel in die Maschine

eingesetzt, so kommen die Lager auf derselben in den Lagerträger J, von welchem der Boden, eine Seite und der Obertheil

massiv sind, während die andere Seite von einem offenen Rahmen gebildet wird,

welcher durch ein Excenter M gehoben und gesenkt werden

kann, so daſs man denselben beim Herausnehmen des Lagers über die Zähne oder Ansätze

am freien Ende des oberen Theiles des Lagerträgers zu schieben vermag; diese offene

Seite fällt dann zurück und das Lager kann mit der Schneidkopfspindel entfernt

werden. Das Excenter M ist in dem betreffenden Ständer

a mittels einer Kurbel e drehbar, deren Ende einen Knopf trägt, welcher während der Arbeit von

einem an der Bettplatte B durch Schrauben befestigten

Klemmhaken f gehalten wird, da während dieser Zeit das

geringste Spiel in dem Lager oder dem Lagerträger unterdrückt werden muſs. Der

Lagerträger kann also in sehr kurzer Zeit geöffnet und das Lager und die Spindel

herausgenommen werden, indem man die Schrauben der Haken f lockert, um den Knopf der Kurbel e frei zu

machen, und hierauf letztere mit der Hand hebt. Das Excenter M hebt die offene Seite des Lagerträgers, so daſs dieselbe von den

Ansätzen am oberen Theil des Lagerträgers zurückgeklappt werden kann. Nachdem das

Oeffnen sämmtlicher Lagerträger vorgenommen, wird die Schneidkopfspindel mit ihren

Lagern sofort herausgenommen und eine neue an ihre Stelle gesetzt.

Die Holzplatte C erhält die nöthige Hin- und Herbewegung

in selbsthätiger Weise und läuft hierbei auf Schienen, welche in der Zeichnung nicht

dargestellt, aber derartig angeordnet sind, daſs die Platte die erforderliche

Bewegung ausführen kann, welche ihr in folgender Weise ertheilt wird. Durch einen

mit dem Motor verbundenen Riemen g wird die Scheibe N einer Welle i in Drehung

versetzt, welche nahe am anderen Ende das Kegelrad O

trägt, welches in ein auf der Welle j angeordnetes

Kegelrad O1 greift, um

die Drehbewegung auf das Holz zu übertragen. Die Welle i hat ferner am äuſseren Ende ein kleines Zahnrad k erhalten, welches durch ein Zahnrad k1 und ein zweites, nicht gezeichnetes Zahnrad mit

dem groſsen Zahnrad k2

einer Welle l in Verbindung gebracht ist. Letztere

lagert im Gestell und bethätigt eine Curvenscheibe P,

welche auf einen Winkelhebel Q wirkt, um der Holzplatte

eine hin und her gehende Bewegung zu ertheilen.

Das Holz ist zwischen einem Futter m und einem Reitstock

n eingespannt, welcher in bekannter Weise mittels

einer durch ein Rad R bethätigten Schraube vorgeschoben

wird. Das Futter m wird mittels eines Schneckenrades

S in Drehung versetzt welches auf dem äuſseren Ende desselben

angeordnet ist und seine Bewegung von einer Schnecke empfängt, die sich auf der

Welle j befindet. Wenn die Holzplatte sich unter der

Einwirkung der Curvenscheibe P hin und her bewegt, um

die gewünschte Unregelmäſsigkeit in der Gestalt des Holzes zu erzielen, so wird das

Schneckenrad S mit der Holzplatte vor- und rückwärts

bewegt. Damit nun auf die Schnecke Druck nicht ausgeübt oder das Rad S bei der Hin- und Herbewegung auſser Eingriff mit

derselben gebracht wird, versieht man die Welle j mit

einem Keil, mittels dessen die Schnecke S1 mit der

Welle; nicht allein fest, sondern auch gleitbar verbunden wird, um sich der

jeweiligen Stellung des Rades S anzupassen.

Die Zahl der Seiten, welche das Werkstück bei der Bearbeitung erhält, hängt von dem

Verhältniſs der Umdrehungszahl des Werkstückes zur Zahl der Hin- und Herbewegungen

der Holzplatte ab. Ist beispielsweise das Verhältniſs der Zähnezahl des Rades k und k1 derart, daſs die Holzplatte vier Bewegungen macht,

während das Holz sich einmal dreht, so erhält das Holz durch die Drehstähle vier

Schnitte bei jeder Umdrehung und erhält dem zu Folge annähernd eine quadratische

Gestalt. Bringt dagegen die Holzplatte bei jeder Drehung des Werkstückes dieses

zweimal an die Stähle, so erhält man ein Oval; ist das Verhältniſs 1 : 1, so erhält

man wie bei einer gewöhnlichen Drehbank einen Kreis, da der Verlust in der einen

Richtung durch den Gewinn in der anderen Richtung ausgeglichen wird und das Ganze

auf dasselbe hinauskommt, als ob die Holzplatte feststünde. Bringt die Holzplatte

das Werkstück mehr als viermal an die Stähle, während es sich einmal dreht, so

erhält man natürlich eine entsprechende polygonale Gestalt. Dieser Theil der

Vorrichtung controlirt demnach lediglich die Zahl der dem Holze zu gebenden Flächen,

jedoch nicht die Concavität, Convexität oder Ebenheit der Flächen. Die Curvenscheibe

P dagegen hat den Zweck, das harmonische

Zusammenspiel der Holzplatte, des Holzes und der Stähle derartig zu reguliren, daſs

man dem Holze concave, convexe oder ebene Seiten ohne Rücksicht auf die Zahl der

letzteren geben kann. Dies wird durch die der Curvenscheibe gegebene Gestalt

bewirkt, und innerhalb gewisser Grenzen bestimmen die Tiefe der Aussparungen und die

Höhe der Ansätze der Curvenscheibe die Krümmung der Seiten, welche am Holz

hervorgebracht werden. Natürlich erhält man, wenn die einspringenden Winkel in der

Curvenscheibe so scharf sind, daſs der rotirende Stahl in das Holz nicht so scharf

eindringen kann, im Holze nur annähernd diese einspringenden Winkel. Die

Curvenscheibe P sitzt auf der Welle l und wird von derselben gedreht. Die Führungsfläche

der Scheibe wirkt auf eine kleine Rolle p, welche lose

auf dem Winkelhebel Q ruht. Das obere Ende des

letzteren ist starr mit einer im Gestell A gelagerten

Welle q verbunden und ertheilt der Holzplatte C unter der Bettplatte B

durch die stellbare, geschlitzte Kurbel T, welche an

dem Ende der Welle q angebracht ist, Bewegung. Die

geschlitzte Kurbel ist mit einem Blocke v verbunden, welcher

in derselben auf und ab gleitet und weicher in irgend einer Stellung durch eine

Mutter t gehalten wird, um die Stärke der Bewegung,

welche der Holzplatte ertheilt werden soll, zu regeln. Der Block v ist mit der Holzplatte C

durch eine Stange v1

angeschlossen, welcher unter der Bettplatte B hergeht.

Wenn der Gleitblock v mit der Kurbel T im Mittelpunkt verbunden ist, so wird die Holzplatte

natürlich keine Bewegung erhalten, da die Kurbel um den Block v einfach herumgeht, ohne ihn zu bewegen. Die Gröſse

der Bewegung der Holzplatte hängt daher von dem Abstande ab, in welchem der Block

v vom Mittelpunkt der Kurbel befestigt ist. Am Ende

der Welle q befindet sich eine zweite Kurbel, welche in

der Zeichnung durch die Triebscheibe N verdeckt ist und

in ähnlicher Weise mit einem Blocke am anderen Ende der Holzplatte verbunden ist.

Eine Rolle p ruht frei auf der Leitfläche der

Curvenscheibe P und wird durch das Seil V an dieselbe angedrückt. Dieses Seil ist am unteren

Ende des Winkelhebels Q angebunden, geht um die Scheibe

r, die am Boden aufgeschraubt ist, durch das

Maschinengestell hinauf und über eine an der Decke befestigte Scheibe (welche in der

Zeichnung nicht dargestellt ist) und trägt ein Gewicht, welches nicht nur

hinreichend schwer ist, um die Holle p stets gegen die

Curvenscheibe P zu drücken, sondern auch um die

Maschine vor Stöſsen zu bewahren, welche beim schnellen Gange eintreten könnten.

Der Façondrehapparat von H. Forstmann in Cöln (D. R. P. Nr. 51842

vom 21. September 1889) kann auf die Wangen einer gewöhnlichen Drehbank

aufgespannt werden. In einer gegen die Achse des umlaufenden Arbeitsstückes

geneigten Lage werden durch Schrauben drei Messer nach einander vorgeschoben. Das

erste bewirkt das Vorschruppen, das zweite arbeitet die Form aus, während das dritte

nachschlichtet. Zum Schluſs gelangt noch ein Polirpolster zur Wirkung.

Tafeln