| Titel: | Maschinen für die Herstellung von Zahnrädern. |

| Autor: | Pr. |

| Fundstelle: | Band 277, Jahrgang 1890, S. 224 |

| Download: | XML |

Maschinen für die Herstellung von

Zahnrädern.

(Fortsetzung des Berichtes S. 49 d.

Bd.)

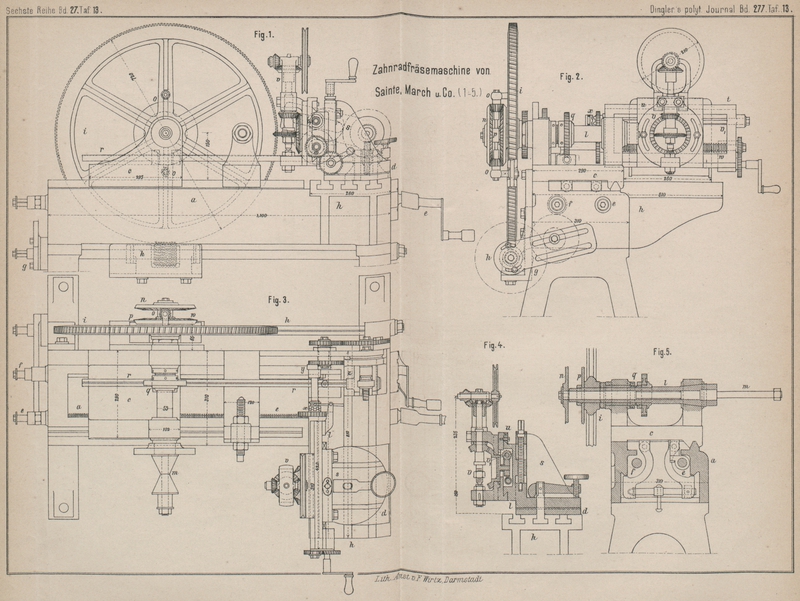

Mit Abbildungen auf Tafel

13.

Maschinen für die Herstellung von Zahnrädern.

Räderfräsemaschine von Sainte, March

und Co.

Obwohl die Hauptanordnung dieser Räderfräse derjenigen von Whitworth ähnlich ist, so unterscheidet sich dieselbe doch in

bemerkenswerthen Einzelheiten. Es sind namentlich diejenigen Einrichtungen

hervorzuheben, mit welchen das Fräsen von Schneckenrädern und Schrägzahnrädern mit

schraubenförmig gewundener Zahnflanke ermöglicht wird.

Nach Revue industrielle, 1890 * S. 115, besteht diese

Maschine aus einer Wange a, welche, mit dem Quertisch

einen Winkel bildend, Führung und Auflage sowohl dem Spindelstock c als auch dem Fräseträger d gewährt. Der aus Fig. 5 ersichtliche

Querschnitt der Längswange zeigt eine flache und eine dachförmige Führungsleiste für

die Auflage des Spindelstockes und zwei innere Schrägleisten für die Feststellung

desselben mittels zweier Hebelspreizen, die durch eine Querschraube an die

Schrägleisten angedrückt werden.

Die Einstellung des Spindelstockes kann durch unmittelbaren Kurbelbetrieb der

Schraubenspindel e (Fig. 2 und 3), die absatzweise

Verschiebung desselben zum Zwecke geradliniger Eintheilung beim Fräsen von

Zahnstangen jedoch nur durch die Stellkurbelwelle f bei

einfacher Räderübertragung auf die Schraubenspindel e

durchgeführt werden. Mittels Versatzräder, welche auf der stellbaren Schlitzplatte

g (Schere) angeordnet sind, wird die Keilnuthwelle

h durch die Stellkurbelwelle f betrieben und dadurch das groſse Theilrad i durch Vermittelung der Schnecke k gedreht, deren Lagerstück an dem Spindelstock c befestigt ist und mit diesem sich verschiebt.

Das groſse Theilrad i sitzt nicht auf einem Keil,

sondern lose und frei auf der Hohlspindel l (Fig. 5), durch

welche die eigentliche Tragspindel m geschoben ist.

Beide Spindeln l und m

werden derart mittels einer aus zwei Winkelradpaaren bestehenden Einrichtung

verkuppelt, daſs nach Bedarf eine beliebige relative Verdrehung beider Spindeltheile

ermöglicht ist. Diese gegensätzliche Verdrehung beider Spindeltheile, welche während

des Fräsens einer Zahnlücke gleichmäſsig und verhältniſsmäſsig zur geradlinigen

Fräserschlittenverschiebung erfolgt, erzeugt in Verbindung mit letzterwähnter

Bewegung einen Schraubengangtheil. Hiernach sind die Flankentheile der Zähne eines

Schrägrades nach Schraubenlinien gekrümmt und nicht wie bei einfacher fester

Schrägstellung der Fräserebene zur Radachse des Werkstückes gerade.

Wird diese Relativ Verdrehung abgestellt und dadurch das äuſsere Spindelrohr l festgelegt, so gewährt dieses gewissermaſsen den

festen Stützpunkt für

die eigentliche Verdrehung bezieh. Drehverstellung des Theilrades i.

Wenn hingegen diese gegensätzliche Verdrehung beider Spindeln, nur einmal bezieh.

zweimal als feste Verstellung vorgenommen wird, so kann diese beim Nach fräsen der

Zahnflanken eines Winkelrades, wie später erklärt werden soll, wesentliche Dienste

leisten.

Diese Spindelkuppelung besteht aus dem Winkelrade n

(Fig. 2

und 5),

welches auf der Tragspindel m aufgekeilt ist und das in

die beiden Winkelrädchen o greift, die um feste Zapfen

frei kreisen, welche an die Arme des Theilrades i

angesetzt sind. Diese beiden Rädchen o stehen im

Eingriff mit dem Winkelrade p auf der Hohlspindel l, während letztere vermöge des Schneckentriebwerkes

q r entweder festgehalten ist oder durch die

Schneckenspindel r gedreht werden kann. Im ersten Fall

hat eine Verdrehung des Theilrades i eine Drehung der

beiden Getriebe o, demgemäſs eine Verstellung der

Spindel m mit dem Rade n

zur Folge. Da nun auf m mittels Spannkegeln (Fig. 3) das

Werkstückrad aufgespannt ist, so wird dieses hierdurch um den Betrag seiner

Bogentheilung verdreht.

Wenn hingegen nach erfolgter Einstellung des Werkstückrades durch die Stellkurbel f die Schnecke r während

des Fräseganges in Betrieb gesetzt wird, so gewährt das festgestellte Theilrad i vermöge seiner Zapfen o

den Stützpunkt für die Drehung des Spindelrades p durch

m und n.

Der Fräsersupport besteht aus einem Winkel s (Fig. 1, 2 und 4) mit

kreisförmiger Fuſsplatte, wodurch eine Verdrehung desselben auf der Schlittenplatte

d um einen centralen Spannbolzen (Fig. 4) und eine

Verstellung längs der Querwange ermöglicht ist.

An der lothrechten Wand des Supportwinkels s ist eine

wagerechte Führungswange t in der Höhenrichtung mittels

Schraubenspindel stellbar, auf welcher eine Schlittenplatte u verschiebbar ist und die das Spindellager v

trägt, welches ebenfalls in die erforderlichen Winkellagen eingestellt werden

kann.

Indem nun ein an der inneren Lagerseite vorgesehenes Winkelrad auf der Fräserspindel

das in der Schwingungsachse des Lagerstückes befindliche gröſsere Winkelrad

bethätigt, wird vermöge eines kleinen Schneckentriebwerkes v1 die gleichbenannte Keilnuthwelle in der

Wange t und durch Vermittelung eines Stirnradpaares die

Schraubenspindel w getrieben, welche die gleichmäſsige

Verschiebung des Fräserschlittens bewirkt, Um nun beim Zurücklegen des

Fräserschlittens durch die Handkurbel nicht vom treibenden Räderwerk behindert zu

sein, ist die Ausrückkuppelung x vorgesehen.

Die Schraubenspindel w ist ferner nach hinten zu

verlängert; dieser mit Keilnuth versehene, sonst glatte Spindeltheil schiebt sich

durch ein Hülsenrad y, welches durch Vermittelung von

Versatzrädern, die auf einer stellbaren Schlitzplatte entsprechende Anordnung finden, das

Schneckentriebwerk z bezieh. die Schrägzahnräder z bethätigt und hiernach die Keilnuthwelle r sammt Schnecke, d. i. das Schneckenrad q7 treibt, wodurch jene

bereits beschriebene Relativ Verdrehung der Spindeln m

und l hervorgerufen wird.

Bemerkenswerth ist noch die Herstellung von Winkelrädern mittels des Fräsewerkes.

Nachdem der Supportwinkel mit der Wange t in die

vorbestimmte Schräglage eingestellt worden ist und sämmtliche Zahnlücken des

Winkelrades in gleichbleibendem, kleinstem Formquerschnitt durchgefräst worden sind,

wird das Werkstückrad um einen bestimmten kleinen Betrag relativ gegen das Theilrad

verdreht, was mit der Handkurbel an der Führungswange t

bewerkstelligt werden kann.

Hierdurch werden die äuſseren Zahnquerschnitte am Kegelrade einen gröſseren

Drehungsbogen zurücklegen als jene der Kegelspitze zugekehrten. Wird nun das Fräsen

bei ausgerücktem Triebwerk yz fortgesetzt, so muſs das

Fräsewerkzeug, der Relativverdrehung entsprechend, von jeder Zahnflanke nunmehr

verschieden starke Schichten abnehmen, welche natürlich nach der Kegelspitze zu sich

verjüngen.

Dieses Verfahren wird auch für die Ausbildung der anderen Zahnflanke wiederholt,

wobei die Relativ Verstellung des Werkstückes nach entgegengesetztem Drehungssinn

zur vorhergehenden durchzuführen ist.

Pr.

Tafeln