| Titel: | Neuerungen an Oefen für verschiedene gewerbliche Zwecke. |

| Autor: | W. K. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 385 |

| Download: | XML |

Neuerungen an Oefen für verschiedene gewerbliche

Zwecke.

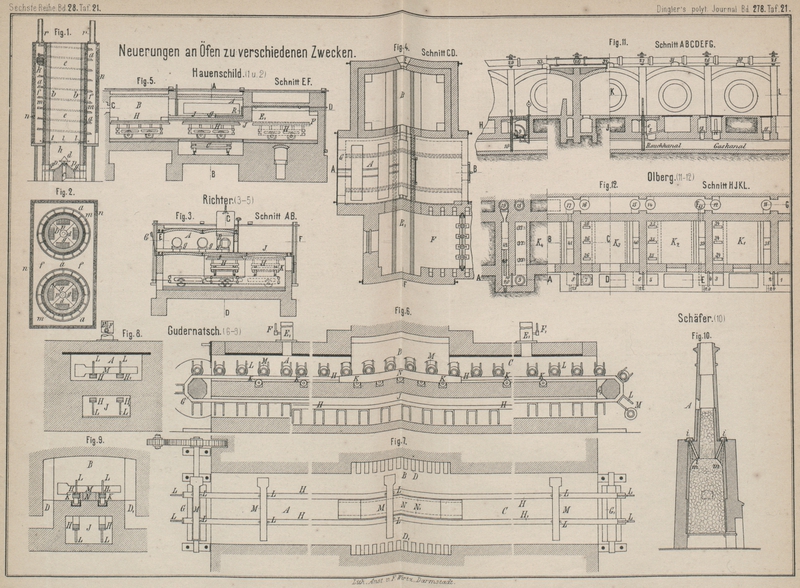

Mit Abbildungen auf Tafel

21.

Neuerungen an Oefen für verschiedene gewerbliche

Zwecke.

Hans Hauenschild in Berlin hat einen Schachtofen zum

continuirlichen Brennen von Portlandcement mit Darreinrichtung construirt (D. R. P.

Nr. 52504 vom 8. November 1889).

Der Ofen Fig. 1

und 2 ist ein

aus feuerfestem Mauerwerk bestehender Cylinder b,

dessen Innenraum den Brennraum e bildet. Die Stärke des

Mauerwerks wird möglichst gering gewählt, damit die strahlende Wärme ausgenutzt

werden kann. Der Cylinder ist von einem Blechmantel m

oder von einem durch Eiseneinlagen verstärkten Cementmantel umgeben.

In entsprechender Entfernung ist ein ähnlicher umschlieſsender Mantel n angebracht; zwischen beiden Mänteln befindet sich der

Trockenraum f zur Ausnutzung der strahlenden Wärme des

Cylinders b.

In diesem Darrraum f findet sich eine schraubenförmige

Bahn mit Schraubenbahngängen. Auf der Bahn gleitet das zu darrende Rohmaterial in

Körben k von oben nach unten herab, um unten in

getrocknetem Zustande anzukommen. Der Darrraum f ist

zweckmäſsig oben und unten etwa durch Eisenblech oder durch mit Cement umzogenes

Eisenwerk geschlossen. Oben wird derselbe durch eine verschlieſsbare

Beschickungsöffnung und unten durch eine Entleerungsöffnung von dem gedarrten

Material befreit.

Die feuchte Luft wird aus dem Darrraum durch in der Decke desselben angebrachte

senkrechte Rohre r oder auch mittels

Ventilatoreinrichtung abgezogen.

Die zur Trocknung nothwendige Wärme erhält das Material sowohl durch Strahlung von

der Brennraum wand bm, als auch von dem

fertiggebrannten Material in der Weise, daſs am unteren Theil des Darrraumes der

Brenncylinder b und der innere Mantel m von ringförmig angeordneten Luftschlitzen oder

Luftlöchern l durchbrochen werden, so daſs die in den

Cylinderofen von unten eintretende und durch das gebrannte Material getrocknete und

erwärmte Luft vermöge ihrer dadurch bedingten gröſseren Ausdehnung zum Theil durch

diese Löcher hindurch in den Darrraum tritt und dem zu trocknenden Material

entgegenströmt.

Der über diesen Luftlöchern l befindliche innere

Ofenschachttheil ist der Brennraum e, während der

darunter befindliche Theil h als Abkühlungsraum für die

fertige Cementmasse anzusehen ist und deshalb auch nicht mehr von äuſserst

feuerfestem Material umschlossen zu sein braucht.

Das in dem Brennofen fertiggebrannte Material wird ebenfalls unten, und zwar durch

die zweckmäſsig mit Rost g ausgestatteten

Feuerzugsöffnungen abgezogen. Zu diesem Zwecke ist in den unteren Theil des Ofens ein

pyramidenförmiger, mit so viel Pyramidenflächen p, als

Zugöffnungen vorhanden, ausgestatteter Kern eingebaut. Auf diesen Pyramidenflächen

kann alsdann die fertiggebrannte Masse bequem durch die Zugöffnungen aus dem Ofen

herausgleiten. Durch den pyramidenförmigen Kern führt ein Luftkanal c central in den Ofenraum, so daſs in der Mitte des

Ofens ein starker Zug entsteht. Ueber der Ausmündung des Centralluftkanals c in den Ofen ist ein Schutzdach d angeordnet, um ein Eindringen von festem Material in

diesen Kanal und ein Verstopfen desselben zu verhindern.

Dadurch, daſs die strahlende Wärme durch Verwendung zur Trocknung des Rohmaterials

der inneren Ofenwand entführt, letztere somit beständig abgekühlt und auf einer

verhältniſsmäſsig niedrigen Temperatur gehalten wird, ist namentlich noch durch die

Wirkung des starken centralen Zuges in dem Ofen ein Abschmelzen der Ofen wand

bezieh. ein Verschlacken derselben oder Verschmelzen mit dem Brenngut nach

Möglichkeit verhindert, und wird ein continuirlicher Betrieb mit Hilfe eines solchen

Ofens ermöglicht, indem sowohl der Brennraum e als auch

der Darrraum f nach dem Maſse des unten abgezogenen

gebrannten bezieh. gedarrten Productes von oben wieder mit Feuerungs- und zu

brennendem Rohmaterial bezieh. mit zu darrendem Rohmaterial beschickt wird. Hierzu

kommt noch, daſs die Abkühlung der gebrannten Cementmasse durch das Hindurchsaugen

von Luft durch den unteren Ofentheil und somit das Abziehen des fertigen Productes

beschleunigt wird, wobei die in der frisch gebrannten Masse noch enthaltene Wärme

ebenfalls zur Trocknung des Materials ausgenutzt wird.

Die cylindrische Gestalt des Brennraumes hat den Vortheil, daſs an der Innenwand

festgeschlackte Cementmassen, welche den gleichmäſsigen Betrieb zu stören geeignet

sind, von oben her leicht entfernt werden können.

In Fig. 2 ist

im Grundriſs veranschaulicht, daſs auch zwei oder mehr Cylinder b, deren jeder von einer Schraubenbahn a umgeben sein kann, innerhalb eines gemeinsamen

Auſsenmantels n angeordnet werden können, so daſs ein

einziger Darrraum von mehreren Ofencylindern gespeist bezieh. beheizt werden

kann.

Georg Richter in Dresden hat unter Nr. 51466 ein vom 5.

Februar 1889 ab gültiges Reichspatent für einen Tafelglasstreckofen (Fig. 3 bis 5) erworben. Derselbe

besitzt einen seiner Höhe nach getheilten Vorwärmraum A, dessen obere Etage zur Aufnahme der von der Ofenstirnseite in

paralleler Lage zu einander zugeführten Walzen dient, welche nach einander in ihrer

Längenrichtung in den Streckraum b vorgeschoben werden,

und in dessen unterer Etage die gestreckten Tafeln auf ihrer Streckplatte in der

gleichen Längenrichtung aus dem Streckraume in den Kühlofen bezieh. Kühlkanal

gelangen.

Der Vorwärmraum A dehnt sich bis hinter den Streckraum

B, so daſs er zwischen diesen und den Anfangsraum E1 des Kühlofens

bezieh. Kühlkanals F zu liegen kommt.

Das Niveau dieses Vorwärmeraumes A ist so angeordnet,

daſs es von der Beschickungsthür G nach hinten zu und

von hier wiederum nach dem Streckraum B schon einen

geringen Fall hat, so daſs das Vorschieben der Walzen zunächst von der

Beschickungsthür G bis in die Achse des Streckraumes

und sodann in dieser Achse nach dem letztgenannten Raum sich leicht bewerkstelligen

läſst. Die Walzen können dabei auf kleinen Schlitten g

ruhen, und werden sie in der Achse des Streckraumes durch einen an der einen

Seitenwand des Ofens vorstehenden gekröpften Schieber R

von der Sohle des Vorwärmeraumes auf die in nur etwas niedrigerem Niveau liegende

Oberfläche des auf dem Schienenwagen H ruhenden

Strecksteines im Raum B vorgeschoben.

Nachdem hier die Streckung und Glättung erfolgt ist, kann der Schienenwagen H auf die Schiebebühne C

nach rückwärts geschoben werden. Zu diesem Zwecke ist der Vorwärmeraum A in seiner Höhe durch flache Gewölbe J getheilt. Auf dem mittleren Gewölbe hat das oben

erwähnte Vorschieben der vorgewärmten Walze in der Achsenrichtung des Streckraumes

B stattgefunden. Unter dem mittleren Gewölbe findet

das Zurückschieben der fertigen Tafel auf einem der Schienenwagen H statt, der entweder direkt in den Kühlkanal gelangt

oder auf der doppelgeleisigen Schiebebühne C verbleibt,

so daſs der Wagen H mit darauf ruhender Tafel zunächst

in den Seitenraum K geschoben werden kann, damit der im

Kühlraum E1

befindliche, in Schnittfigur EF punktirt angegebene

leere Wagen zur Aufnahme und Ausstreckung einer neuen Walze über die Schiebebühne

C weg in den Streckraum B vorgeschoben werden kann, worauf dann durch Vorziehen der Schiebebühne

der andere Wagen H wieder in die Achsenrichtung des

Streckraumes gestellt und in dieser Richtung in den Kühlraum E1 zurückgeschoben wird.

Die vorbeschriebene Einrichtung soll besonders werthvoll sein zum Strecken von

Glastafeln, bei denen die Länge der zu streckenden Tafel durch die Länge der

vorgewärmten und aufgesprengten Walze gebildet wird.

In Fig. 6 bis

9 ist ein

Cylinder-Verschmelzofen (D. R. P. Nr. 51974 vom 20. Oktober 1889, Franz Gundernatsch in Radeberg i. S.) dargestellt.

Bekanntlich werden die Ränder von Lampencylindern zu dem Zwecke verschmolzen, um

alle feinen Risse zu verschlieſsen und um ein Zerspringen der Cylinder von den

Rändern aus zu möglichst zu verhindern.

Durch diesen Ofen soll das Verschmelzen in vollständig automatischer Weise vor sich

gehen, indem die Cylinder auf einer endlosen Kette durch den Ofen geführt werden,

der zunächst aus einem Vorwärmeraum, dann aus dem eigentlichen Verschmelzraum und

aus einem Kühlraum besteht, so daſs die Cylinder vorgewärmt und an den Rändern

verschmolzen werden und

genügend gekühlt den Ofen verlassen. Während des Verschmelzens machen die Cylinder

eine drehende Bewegung, damit nicht einseitiger Glasfluſs bezieh. einseitige

Wandverdickung an den Cylinderrändern entsteht. Zu diesem Zwecke ist eine Rollbahn,

auf welcher die Cylinder innerhalb der sie tragenden Gabeln sich drehen,

vorgesehen.

Die Gesammtlänge des Ofens beträgt etwa 4m,5, von

denen 1m,5 auf den Vorwärmraum A, 0m,5 auf den

Verschmelzraum B und 2m,5 auf den Kühlraum C kommen.

Der Verschmelzraum B hat etwas mehr Höhe wie die übrigen

Räume, und empfiehlt es sich, seine Decke zu wölben, um die aus den Kanälen D ausströmenden brennenden Gase in die

gegenüberliegenden Kanäle D1 überzuleiten. Diese Kanäle DD1 können in bekannter Weise mit Regenerativ- und

Umstelleinrichtungen zusammenhängen, um die brennenden Gase von D nach D1 oder von D1 nach D

überzuleiten.

Vorwärmeraum und Kühlraum sind mit Abzügen EE1 versehen: durch Stellung der Drosselklappen FF1 in diesen Abzügen

kann die Hitze aus dem Verschmelzraum nach Bedarf in den Vorwärmeraum oder in den

Kühlraum geleitet werden. Die Kopföffnungen des Ofens werden, soweit es erforderlich

ist und es die mit den Cylindern ein- und austretenden Ketten gestatten, durch

Bleche abgeschlossen.

Vor den Kopföffnungen sind die prismatischen oder runden Walzen G G1 gelagert, von

denen Walze G durch Räderübersetzung und mechanischen

oder Handbetrieb in Umdrehung versetzt wird, so daſs, wie sich als am geeignetsten

herausgestellt hat, die Ketten mit den Cylindern mit einer Geschwindigkeit von 1m für eine Minute durch den Ofen hindurchgehen.

Die um die Walzen GG1

herumgelegten Ketten HH1 gehen durch die Räume ABC des Ofens hin und

unter diesen Räumen im Kanal I zurück. In den Räumen

werden die Ketten durch Rollen oder Walzen K

unterstützt. An der Auſsenkante sind die Ketten mit Gabeln L in geeigneten Abständen besetzt, in welche die Cylinder M über der Walze G

eingelegt werden. Auf diese Weise passiren die Cylinder die gerammte Länge des Ofens

von einem Kopfende bis zum anderen. Im Schmelzraume ist auf der Ofensohle eine

Rollbahn N angebracht, die am besten an der Oberfläche

mit Asbest belegt ist. Gelangen die Cylinder auf diese Rollbahn, so fangen sie an,

sich während der direkten Einwirkung der Hitze des aus den Kanälen D oder D1 aufsteigenden bezieh. abströmenden Gases zu

drehen, bis sie, von der Rollbahn ablaufend, sich wieder auf den Boden der Gabeln

auflegen und so durch den Kühlraum geführt werden.

Um eine möglichst geringe Berührung der Cylinder mit der Rollbahn hervorzurufen, kann

letztere aus einem oder besser aus zwei schmalen Rücken, wie bei N1N1 in Fig. 2 und 4 punktirt angegeben,

bestehen. Es kann der Verschmelzraum in gewisser Höhe über den Cylindern durch eine Decke aus Chamotte

oder anderem Material abgetheilt werden, so daſs die an der Gewölbedecke von D nach D1 oder umgekehrt streichenden brennenden Gase nicht

direkt auf die Cylinderlängen zwischen den Randenden einwirken. Das Einlegen der

Cylinder am Eintrittsende des Ofens in die Gabeln geschieht am besten mit der

Hand.

Am Austrittsende kann eine Rutschbahn angebracht werden, auf der die Cylinder aus den

Gabeln heraus auf ein Gestell automatisch abgelagert werden, um partienweise

weggenommen zu werden.

August

Schäfer in Lägerdorf bei Itzehoe hat

einen Schachtofen für ununterbrochenen Betrieb (D. R. P. Nr.

50711 vom 14. Mai 1889) angegeben, bei welchem der untere weite Theil des

Brennraums durch das Gewölbe m (Fig. 10) mit dem oberen

engen Theil verbunden ist. In dem Gewölbe endigen die Kanäle i, welche dazu dienen, den in Betrieb befindlichen Ofen mit neuem

Brennmaterial zu versehen, während das zu brennende Material durch A zugeführt wird.

In Fig. 11 und

12 ist

ein Kammerofen mit Gasfeuerung zum Brennen und Reduciren von Mineralien (Witherit

und andere schwerer schmelzbare barythaltige Producte) dargestellt. Die Kanalsysteme

sind so angeordnet, daſs die vorgewärmte Luft unter Ueberspringung der im Hochbrand

befindlichen Kammer an geeigneter Stelle in die im Vorbrand befindliche Kammer

geleitet werden, um dort oder auf dem Wege dahin die aus dem Hochbrand kommenden

Gase, soweit sie unverbrannt sind, noch zu verbrennen. Statt des Gases kann auch

zerstäubter Theer benutzt werden (D. R. P. Nr. 52905, gültig vom 10. Mai 1889 ab,

Dr. Gustav Olberg in Grevenbroich). In der Zeichnung

sind zweierlei Anordnungsarten der Kanäle verdeutlicht.

Die Brennkammern K. I, II, III, IV sind Theile eines

geschlossenen Ofensystems für Gasfeuerung, welches in der einen Anordnung nur zwei

(Gas- und Rauchkanal), in der anderen drei für alle Kammern gemeinsame Kanäle hat,

nämlich den äuſseren, um den Ofen führenden Rauchkanal (durch die Ventile 1, 3, 5, 7, 9 mit den Kammern verbunden), den inneren,

zwischen den beiden Reihen der Kammern angelegten Gaskanal (mit den Ventilen 11, 13, 15, 17, 19 für die Kammern der einen Seite und

12, 14, 16, 18 für die der anderen Seite) und einen

dritten, oberhalb der Kammern vorgesehenen Ringkanal, welcher bei geeigneter

Stellung der Drosselklappen 25, 26, 27 u.s.w. die

Ueberführung vorgewärmter Luft aus einer Kammer mit Ueberspringung der nächsten in

die darauf folgende ermöglicht.

Dieser letzte Kanal läſst sich durch den Rauchkanal leicht ersetzen mittels der

eigenartigen Anordnung der Verbindungskanäle der einzelnen Kammern, sowie der

Schieber 2, 4, 6, 8, 10 (welche den Verbindungskanälen

und dem Rauchkanal gemeinsam sein können). Dabei ist nöthig, daſs der ringförmige

Rauchkanal zwei Abführungswege zum Kamin hat, und daſs die Anschlüsse dieser an den

Rauchkanal verschlieſsbar und um wenigstens zwei Kammerlängen von einander getrennt angelegt sind.

Angenommen nun, es sei Kammer I und die davor liegende

Kammer fertig gebrannt, so dienen sie zur Vorwärmung der Luft, welche durch die

Schlitze 34 in den darunter befindlichen Kanal, dann

über den geschlossenen Schieber 3 hinweg und durch die

Oeffnung des gezogenen Schiebers 4 nach Brenner 39 geführt wird. Das Gasventil 13 ist gezogen, so daſs sich bei 39 die

Flamme bildet, um zur Kammer II aufwärts zu steigen und

diese in Hochbrand zu versetzen.

Die heiſsen Rauchgase nehmen ihren Abzug durch 35, um

über 5 durch 6 hindurch

bei 40 in Kammer III zu

treten, woselbst sie den Vorbrand bewirken. In gleicher Weise passiren die Rauchgase

noch Kammer IV u.s.w., um diese vorzuwärmen und endlich

abgeführt zu werden. Sollten sie bei IV schon in den

Rauchkanal treten, so wäre 10 zu schlieſsen (d.h. oben)

und 9 zu öffnen.

Es tritt nun der Zeitpunkt ein, wo in Kammer II die

Temperatur derart sich erhöht, die Steinkanten schmelzend zu machen. Alsdann wird

Schieber 4 hochgezogen in die obere Etage, 2 und 6 dagegen werden

versenkt und 3 und 5

geöffnet, so daſs die heiſse Luft durch den abgeschlossenen Theil des Rauchkanals

gezogen wird, anstatt in II einzutreten. Will man hier

die Temperirung mit Gas vornehmen, so bleibt 13

geöffnet, im anderen Falle wird auch dieses Ventil geschlossen und der

Theerzerstäuber 23 angestellt. Die in beiden Fällen

durch oo entweichenden heiſsen, zum gröſsten Theil

unverbrannten Gase treffen bei 5 und 6 mit der erhitzten, aus dem abgeschlossenen Theil des

Rauchkanals kommenden Luft zusammen, und es gelangt die entwickelte Flamme in die

Vorbrandkammer III. Das für die beschriebene

Ueberleitung der Luft in Benutzung genommene Stück Rauchkanal, welches durch die

Schieber 2 und 6

abgegrenzt ist, behindert nicht das Abziehen der Rauchgase, denn wenn der eine Abzug

vom Rauchkanal nach dem Kamin zwischen 2 und 6 an jenen angeschlossen wäre, so hätte man diesen zu

schlieſsen und hätte den zweiten zur Benutzung, der ja zwei Kammerlängen von dem

ersten entfernt, also auſserhalb 2 und 6 liegt.

Will man die Flamme in den Kammern selbst erzeugen, so benöthigt man das Rohrsystem

oberhalb der Kammern zur Ueberleitung der Luft: diese fällt vom Gewölbe und trifft

bei ihrem Zuge nach der Sohle mit den aus 40 kommenden

Gasen zusammen. Für diesen Fall sind 26 und 28 geschlossen, während 27

geöffnet ist. Den Kanal oberhalb der Kammern kann man natürlich auch mit dem

Rauchkanal verbinden, um zum beschleunigten Abkühlen fertig gebrannter Kammern Luft

durch diese in den Rauchkanal ziehen zu können. Letztere Manipulation gestattet das

oben beschriebene Zweikanalsystem natürlich ohne besondere Vorrichtung.

Auſser dem Rauch- und Gaskanal ist kein Kanal tiefer als eine Etage unter der Ofensohle zu

legen, wodurch viel von dem theueren Chamottemauerwerk gespart werden dürfte.

Die Gaszuführung geschieht gegenüber der Lufteinführung von 11, 13, 15, 17 aus direkt in den Brenner. Diese Gegeneinanderführung von

Luft und Gas dient zur vollständigen Verbrennung. Zur Erhöhung der Wirkung wird der

Brennraum vertieft und die Gaseinströmungsöffnung in gleichem Maſse zu einem

senkrechten Schlitze zusammengezogen, während die Lufteinströmungsöffnung in zwei

senkrechte Schlitze getheilt wird.

W. K.

Tafeln