| Titel: | Neuerungen an Walzwerken. |

| Fundstelle: | Band 278, Jahrgang 1890, S. 542 |

| Download: | XML |

Neuerungen an Walzwerken.

(Fortsetzung des Berichtes S. 481 d.

Bd.)

Mit Abbildungen auf Tafel

29.

Neuerungen an Walzwerken.

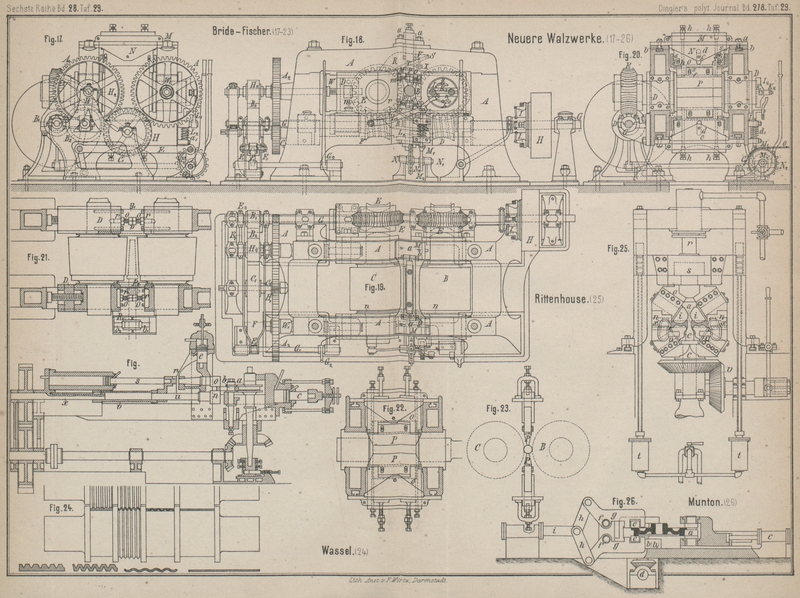

Walzwerk zur Erzeugung von Achsen, Spindeln u. dgl. von

Th. McBride, South Street Wharf Schuylkill, und E. Fischer, Kincarden (D. R. P. Nr. 50314 vom 26. März

1890). Bei dem den Gegenstand der Erfindung bildenden Walzwerk (Fig. 17 bis 23), dessen

zwei passend profilirte Walzen Abflachungen zum Einführen der Gegenstände zwischen

den Arbeitsflächen tragen, ist die Lagerung der einen Walze unbeweglich; dagegen

kann die andere Walze gegen erstere vor- und rückwärts verschoben werden, und zwar

geschieht dies mittels besonderer Einrichtungen, welche die genaueste Justirung

ermöglichen. Um eine gleiche Umdrehungsgeschwindigkeit der Walzen zu erreichen,

erfolgt der Antrieb mittels eines Schneckenradgetriebes. Dadurch wird auch ein

gleichmäſsiger Walzendruck und somit eine gleichmäſsige Dichtigkeit des zu walzenden

Materiales erreicht. Der Einrichtung eigenthümlich sind auſserdem besonders

stellbare Führungen, welche den Walzgegenstand genau in Höhenlage der Walzenachsen

nach unten und oben abstützen. Auch wird der Walzgegenstand in passenden

Zeitabschnitten selbsthätig zwischen die beiden Walzen eingeführt, zu welchem Zwecke

am äuſseren Ende der einen Walze eine Schubscheibe mit stellbaren Zapfen angeordnet

ist, die auf einen Hebel treffen und durch den Ausschlag des letzteren ein

Schaltwerk treiben, das mittels Kettenrades und Kette den Walzgegenstand bei jedem

Niedergange des Hebels zwischen die Abflachungen der Walzen vorschiebt, wenn jene

sich gegenseitig einstellen.

Die Walzen B und C sind in

dem Ständer A in bekannter Weise gelagert; die Lager

der Walze B sind fest, diejenigen der Walze C beweglich. Die äuſseren Zapfen der Walzen sind mit

Schneckenrädern E versehen, in welche die Schnecken F (Fig. 18) der

Antriebswelle G eingreifen. Diese ist seitlich am

Ständer gelagert und erhält ihren Antrieb von der Riemenscheibe H. Letztere kann mittels Reibungskuppelung 1 gekuppelt und (entkuppelt werden. Zur Führung der zu

walzenden Gegenstände dienen die Schienen oder Platten M (Fig.

18 bis 20), die mittels der Bolzen a in

unterschrittenen Nuthen b der Ständer gegen die

festliegende Walze B stellbar sind. In den Schlitzen c (Fig. 20) der an den

Schienen M befindlichen Ansätze N liegen die Halter O (Fig. 22) und diese sind

mittels Bolzen d in den Schlitzen c stellbar.

Die Führungsplatten P an den unteren Enden der Halter

O lassen sich zu diesen mittels Bolzen f (Fig. 20) in den Schlitzen

g feststellen und Bolzen h dienen zum Einstellen der Führungsplatten P

vor dem Anziehen der Bolzen f. Die Führungsplatten P können dadurch nach Abnutzung der Kante, an welcher

die zu walzenden Gegenstände beim Walzen sich reiben, weiter gegen die Walzen

eingestellt werden. Diese Führungsplatten P erstrecken

sich über die volle Länge der Arbeitsfläche der Walzen BC, um den Gegenstand während des Walzens auf der ganzen Länge sicher zu

halten. Die Führungen und Platten, in welchen sie angeordnet sind, können je nach

dem Durchmesser der zu walzenden Achsen, Wellen u.s.w. selbsthätig eingestellt

werden. Die Enden der Arbeitsflächen der Walzen sind zu diesem Zwecke zwischen den

Gabeln s der Joche R (Fig. 18)

angeordnet, deren vortretende Ränder i (Fig. 20) in die

Einschnitte h der Halter O

eintreten. Wenn die Walze C von B abgerückt wird, so verschieben sich die Halterplatten O und die Führungen nach entgegengesetzten Richtungen;

umgekehrt aber werden sie einander genähert, es wird also der Raum zwischen den

Führungsplatten vergröſsert oder verkleinert und dieses Einstellen der Führungen

erfolgt entsprechend dem Durchmesser der Gegenstände bei der Einstellung der Walze

C. Von den Halterplatten O werden mittels der Halterbolzen V die

Keilstücke T getragen, die an schrägen Kanten der Joche

R (Fig. 18 und 20) anliegen

und die Paralleleinstellung der Führungsplatten P zur

Walzenfläche sichern.

Die mit Köpfen p und Gegenmuttern versehenen Schrauben

o in den Zapfenlagern (Fig. 21) dienen dazu, die

Walzen in passendem Abstande von einander zu halten. Da die Bolzenköpfe am einen

Lager auf die Bolzenköpfe am anderen auftreffen, so wird verhindert, daſs die Walzen

gegen einander hin sich verschieben. Die in Muttern D

(Fig. 20

und 21) an

den hinteren Enden der Zapfenlager der Walzen C

eintretenden Schraubenspindeln W und W1 können mittels der

Zahnräder A1 und A2 (Fig. 17) gedreht werden,

und zwar von der Antriebswelle G aus mittels der

Reibungsräder B und B2. Die unteren Enden des Kniehebels D2 sind mit der

Grundplatte verbunden und an das mittlere Gelenk greifen die Stangen F1 an, deren andere

Enden mit dem Arme F2

der Achse G1 verbunden

sind, die durch den Handhebel G2 bewegt werden kann. Das Reibungsrad B1 dreht das

Reibungsrad B2, das in

der in Fig.

17 dargestellten Lage das Rad C1 der Welle C2 treibt, und das Zahnrad H1 der letzteren treibt das Rad A1 der Spindel W und das Rad A2 der Spindel W1. Das Reibungsrad H2 der Spindel W wird

von dem mit ihm in Berührung zu bringenden Reibungsrade B2 getrieben und durch das beschriebene

Wendegetriebe der Walze

C mit Bezug auf die unverschiebbare Walze B in folgender Weise verschoben:

Wird das Rad B2 in

Berührung mit dem Rade C1 gebracht, indem man den Handhebel G2 bewegt, so werden die Welle C2 und die Räder A1A2 der Spindeln W und W1 mittels des Rades H1 der Welle C2 gedreht.

Um den zu walzenden Gegenstand in geeigneten Intervallen zwischen die beiden Walzen

vorzuschieben, ist am äuſseren Ende der Walze B eine

Scheibe I2 angeordnet,

die durch in Bogenschütze tretende Schraubenbolzen S

gehalten wird, so daſs man die Scheibe I2 passend einstellen kann.

In der schwalbenschwanzförmig profilirten Nuth K1 dieser Scheibe I2 liegt der entsprechend profilirte Kopf der Zapfen

K2, die mittels der Muttern u in den Nuthen festgestellt werden können. In die Bahn der Zapfen K2 tritt das eine Ende

eines an der Seite gelagerten Hebels L1, und dieser macht einen Ausschlag, der um so

gröſser wird, je weiter die Zapfen K2 vom Mittelpunkte der Scheibe I2 entfernt sind. Die

Schaltklinke M1 am

unteren Ende der Stange L1 treibt das Schaltrad M2 der Achse N1, und durch das Kettenrad N2 dieser Achse wird die Kette O1 getrieben, die mit

der zu walzenden Achse o. dgl. verbunden ist, um diese bei jedem Niedergang des

Hebels L1 zwischen die

Walzen vorzuschieben. Der Ausschlag des Hebels L1 wird durch das Einstellen der Zapfen K2 so bemessen, daſs

die zu walzende Achse zwischen die Abflachungen der Walzen geführt wird, wenn diese

sich gegen einander einstellen.

In den Lagern O2 und P2 (Fig. 17) sind

Führungsringe R1 in

zwei Hälften angeordnet, die in den Lagern D2 durch Flansche b1 lose zusammengehalten werden. Sollen Achsen oder

sonstige Walzgegenstände aus vierkantigen oder unregelmäſsig gestalteten Stäben

gewalzt werden, so werden diese Ringe entsprechend geformt, so daſs Ringe und Stäbe

zusammen beim Walzen sich drehen. Zum Einstellen der Führungen und des zu walzenden

Materiales ist eine Vorrichtung angeordnet, die aus einer Schiene R2 besteht, durch

welche die Bolzen b2

gehen, deren untere Enden durch das Querstück c1 verbunden sind. Mittels der Muttern c2 können die Bolzen

b2 und das

Querstück c1 gehoben

und gesenkt werden. Die Spitzen des an der Schiene R2 sitzenden gabelförmigen Zeigers S1 liegen dicht an den

Seiten der Bolzen b2,

auf welchen sich eine Scala o4 befindet, und zeigen die Höhenlage der Walzenachse an. Wenn an jeder

Seite des Apparates eine solche Schiene B2 in die Lager der Walzen B und C, und die zu walzende Achse S1 auf das Querstück

c1 gelegt wird, so

können die Muttern c2

behufs Hebung oder Senkung der Bolzen gedreht werden, bis die Achse S2 die gleiche

Höhenlage der beiden Walzen BC hat, Die Führungsplatten

P werden dann so eingestellt, daſs sie an der Achse

S2anliegen. Nachdem die

Führungsplatten festgestellt worden, werden die Achse S2 und die Schienen B2 entfernt und nun

kann das zu walzende Stück zwischen die Walzen B und

C eingeführt werden.

Ein Verfahren zum Strecken von Flacheisen ist durch das amerikanische Patent unter

Nr. 410258 Edwin D. Wassel in Pittsburg patentirt

worden.

Um Flacheisen schnell auszustrecken, haben die Walzen die in Fig. 24 Taf. 29

vorgeführte Anordnung und die gezeichneten Kaliber. Beim ersten Kaliber ist die

Unterwalze glatt, während die Oberwalze scharfkantige Bunde hat. Letztere schneiden

in das Eisen ein und strecken dasselbe erheblich. Im zweiten Kaliber sind die Ober-

und Unterwalze genau so gestaltet, wie die Oberwalze im ersten Kaliber, so daſs hier

auch die Unterseite des Eisens mit Rillen versehen wird, wodurch eine abermalige

Streckung des Eisens erfolgt. Die folgenden Kaliber sind abgerundet oder glatt und

haben nur den Zweck, den zickzackförmigen Querschnitt zu ebnen. Bei dieser Methode

soll trotz der starken Querschnittsreduction in den ersten beiden Kalibern ein

Zerreiſsen der Fasern nicht stattfinden.

Dagegen ist wohl anzunehmen, daſs diese Arbeitsweise das Material auch in der

Richtung quer zur Faser günstig beeinflussen wird, indem es auch in der Querrichtung

die Faser wirksam bearbeitet.

Nach dem amerikanischen Patent Nr. 409047 und Nr. 409048 gibt David Larken in Pittsburg den Flacheisenwalzstäben, um beim Auswalzen in

mehreren hinter einander stehenden Walzenpaaren, wobei der Rohblock mittels eines

einzigen Stiches in das fertige Flacheisen übergeführt wird, eine leichte

Ueberführung des Werkstückes von einem Kaliber zum anderen (die also alle in einer

geraden Linie liegen) zu ermöglichen, mit Ausnahme des letzten Kalibers eine

⌣-Gestalt, so daſs sich das Walzeisen in Folge seines rinnenförmigen Querschnitts

selbst trägt. Im letzten geraden Kaliber wird das Walzeisen gerade gestreckt.

Herstellung von Scheibenrädern und

Badreifen.

Einen nicht unbedeutenden Theil des Bedarfes an Scheibenrädern deckt wohl das

Verfahren mittels der Haswell'schen Presse. Daſs die

Walztechnik nicht willens ist, diesen Zweig ganz aus der Hand zu geben, zeigen die

in letzterer Zeit wiederholt ausgeführten Scheibenräder-Walzwerke. Zunächst erwähnen

wir das Walzwerk zur Herstellung von Scheibenrädern, welches Gegenstand des an Benjamin F. Rittenhouse in Norristown, Pa., ertheilten

amerikanischen Patentes Nr. 412415 ist.

Das gegossene Scheibenrad wird behufs Auswalzung auf genaue Gröſse auf einen

feststehenden, kantigen Dorn a (Fig. 25) gesteckt, so

daſs es sich auf diesem nicht drehen kann. Um diesen Dorn dreht sich ein Support c mit zwei in demselben schräg gelagerten und die

Unterseite des Rades bearbeitenden Walzen e. Diesen

gegenüber sind die, die obere Radseite bearbeitenden Walzen i in einen

Support o gelagert, welcher in einem, mittels des

Wasserdruckkolbens r herunterdrückbaren Querhaupt s sich drehen kann. Die Hebung desselben erfolgt

mittels der Wasserdruckcylinder f. Der Support o umgreift den Support c

mittels seitlicher Lappen n, so daſs, wenn c durch die Kegelräder v

angetrieben wird, o demselben folgen, also sich

ebenfalls drehen muſs. Zwischen den Lappen n sind Lager

für zwei wagerechte, die Lauffläche des Scheibenrades bearbeitende Walzen x gelagert. Diese Lager sind mit c gleitbar verbunden, so daſs sie bei der Näherung von

o und c durch in den

Lappen n eingearbeitete Winkelnuthen radial nach innen

gedrückt werden. Demnach findet eine Bearbeitung sämmtlicher Flächen des

feststehenden Rades durch die sich um die Radachse drehenden Walzen eix statt, wenn e gegen

i hin bewegt wird. Ist das Rad fertig ausgewalzt,

so wird es beim Heben des Querhauptes s von den

Anschlägen w, welche an den Lappen n befestigt sind, gehoben und damit von dem Zapfen a abgestreift. Es kann dann von der Seite fortgenommen

werden.

Ein fernerer Versuch eines Scheibenwalzwerkes ist der von Ralph Bagaley und William Hainsworth in

Pittsburg, Pa., amerikanisches Patent Nr. 379754. (Fig. 26 ist irrthümlich

mit Munton bezeichnet.)

Das Wagerecht-Walzwerk hat drei um 120° im Kreise gegen einander verstellte

senkrechte Walzen ab(b1). Von diesen ruhen b(b1) in

festen Lagern und werden von der Welle d angetrieben,

während das Lager der Schleppwalze a durch einen

Wasserdruckcylinder c radial verstellbar ist. Diametral

gegenüber a sind zwei wagerechte Schleppwalzen e angeordnet, welche in um die festen Wellen f drehbaren doppelarmigen Hebeln g gelagert sind. Mittels der Gelenke h, welche an den Wasserdruckkolben i angeschlossen sind, können die Schleppwalzen e aufeinander, zu oder von einander ab bewegt werden.

Das vorzugsweise aus Bessemer-Fluſseisen in Formen gegossene Scheibenrad wird

zwischen die aus einander gezogenen Walzen ab(b1)e gebracht und dann durch Näherstellen der Walze a von den Walzen b(b1) auf genaue Gröſse

ausgewalzt. Gleichzeitig werden die Kopfflächen des Rades zwischen den gegen

dieselben gepreſsten Walzen e geglättet.

Durch D. R. P. Nr. 49889 vom 16, April 1889 ist James

Munton in Maywood, Illinois, ein Radkranzwalzwerk mit senkrechten

Schneidewalzen nach Art der Walzen des unter Nr. 42090 patentirten Walzwerks

geschützt.

Nach dem Patent Nr. 42090 wird von einem röhrenförmigen Block mittels kalibrirter

Messerwalzen ein den Radreifen bildendes Stück abgeschnitten. Um nun hierbei den

Radreifen gleich auf einen bestimmten Querschnitt und Durchmesser auszuwalzen,

bilden die beiden Messerwalzen ab einen Theil eines

Radreifenwalzwerks (Figur ohne Nummer). Wie ersichtlich, ist a fest gelagert und wird mittels eines Kegelgetriebes angetrieben, während b Schleppwalze ist und mittels eines Wasserdruckkolbens

c gegen a hin bewegt

werden kann. Dadurch wird der Radreifenquerschnitt in wagerechter Richtung

gestaucht. Dies würde zuletzt eine Berührung der Messer zur Folge haben, wenn der

Radreifenquerschnitt von den Walzen no nicht auch in

senkrechter Richtung gestaucht und dadurch der Durchmesser des Reifens vergröſsert

würde. Die Walzen no liegen in einem Lager r, welches mittels des Wasserdruckkolbens s radial verschoben werden kann. Auſserdem kann o mittels des Wasserdruckkolbens e gegen n hin bewegt

werden, o ist Schleppwalze, während n mittels einer Teleskopwelle uvx angetrieben wird. In der Nähe von ab sind

noch zwei äuſsere Schleppwalzen zur genauen Bestimmung des Durchmessers des

Radreifens vorhanden.

(Fortsetzung folgt.)

Tafeln