| Titel: | Ueber Chenot's Verfahren zur Stahlerzeugung; von Jul. Ziane. |

| Fundstelle: | Band 153, Jahrgang 1859, Nr. X., S. 26 |

| Download: | XML |

X.

Ueber Chenot's

Verfahren zur Stahlerzeugung; von Jul.

Ziane.

Aus der Revue universelle des Mines, März 1859, S.

99.

Mit Abbildungen auf Tab.

I.

Ziane, über Chenot's Verfahren zur Stahlerzeugung.

Chenot hatte sich sein Verfahren zur Stahlfabrication

(beschrieben im polytechn. Journal Bd. CXXXVIII S.

209 u. Bd. CXLVII S. 429), welches jedoch nur für sehr reiche und sehr

reine Eisenerze anwendbar ist, in mehreren Ländern, namentlich in Frankreich und in

Belgien patentiren lassen; seine Erben überließen die französischen und belgischen

Patente belgischen Capitalisten, welche zwei Gesellschaften gründeten: die eine

davon hat ihre Anlage zu Couillet bei Charleroi mit einem Capital von 1 Million

Francs gemacht; die andere errichtete ein großes Etablissement zu Haumont bei

Maubeuge im französischen Norddepartement, mit einem Capital von 2 1/2 Millionen

Francs; beide Gesellschaften, größtentheils aus denselben Interessenten bestehend,

werden sich jetzt vereinigen. Die belgische Hütte ist im vollen Betriebe und hat

bereits Producte in den Handel gebracht, welche sehr gut aufgenommen worden

sind.

Ich verdanke der Güte des Hrn. Ed. Puissant d'Agimont,

eines Hauptinteressenten beider Gesellschaften, einen bedeutenden Theil der hier

mitgetheilten Bemerkungen. Auch dem Hrn. Scheuren,

Director der belgischen Anstalt, und dem Hrn. Ingenieur Ronge, welcher die französische Hütte dirigirt, bin ich zu Dank

verpflichtet; beide haben mich mit den Details der Verbesserungen des ursprünglichen

Verfahrens bekannt gemacht, so daß ich im Stande bin das Verfahren, wie es jetzt in Belgien und in Frankreich ausgeübt wird, zu

beschreiben.

Das zu Couillet und Haumont zu Gute gemachte Erz, welches von Bilbao bezogen wird,

ist zersetzter derber Spatheisenstein von rother Farbe und liefert eine Ausbeute von

ungefähr 50 Procent. Das Erz kommt in Stücken zur Hütte und wird dort zuvörderst

einer schwachen Haufenröstung mit Holzkohlenlösche unterworfen; dann wird es mit

Handfäusteln bis zu Nußgröße zerschlagen und auf die Gicht des Reductionsofens

gehoben.

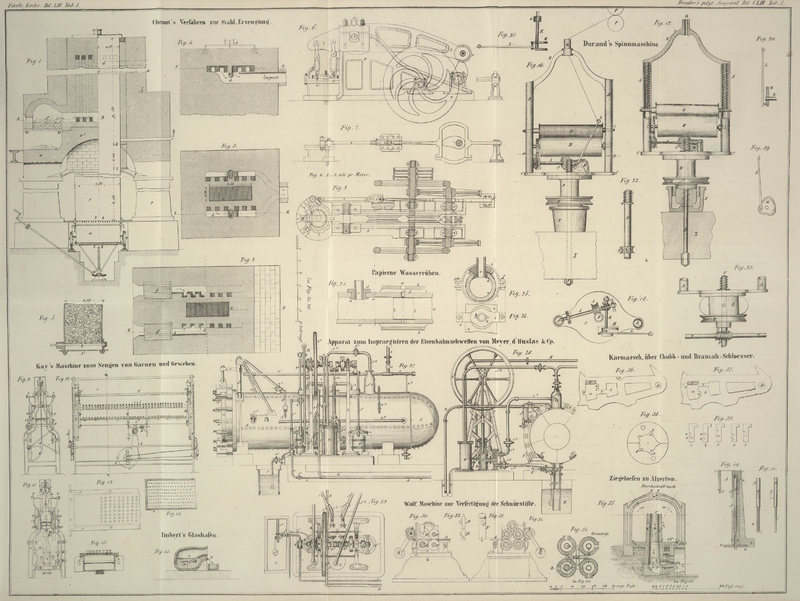

Dieser Reductionsofen ist in Fig. 1 im senkrechten

Durchschnitt nach der Linie EF, und nach GH der Fig. 2 dargestellt; in

Fig. 2 im

horizontalen Durchschnitt nach ABCD der Fig. 1; in Fig. 3 im

horizontalen Durchschnitt

nach NO der Fig. 1, und in Fig. 4 im

senkrechten Durchschnitt nach LM der Fig. 3.

Der Ofen besteht aus zwei Haupttheilen: aus einer verticalen Retorte von feuerfesten

Ziegelsteinen, die von außerhalb gefeuert wird und über einem metallenen

Refrigerator (Abkühler) r angebracht ist, welcher

denselben Querschnitt hat wie die Retorte und gewissermaßen ihre untere Verlängerung

bildet. Das in der Retorte reducirte Erz gelangt zuvörderst in diesen Refrigerator,

ehe es mit der Atmosphäre in Berührung kommt; ohne diese Vorsichtsmaßregel würde

sich der glühende Schwamm an der Luft entzünden. Die Retorte von feuerfesten

Ziegelsteinen ist 9,50 Meter hoch und hat einen Querschnitt von 1,50 Met. auf 0,50

Meter. Sie ruht auf kleinen Gewölben von feuerfesten Ziegelsteinen, die in der Figur

nicht dargestellt sind. Die Retorte reicht etwas unter diese Gewölbe hinab, aber

dieser Theil k, l, welcher nur eine Höhe von 1 Meter

hat, ruht auf einem gußeisernen Rahmen, der mit Füßen s, ebenfalls aus Gußeisen,

versehen ist, welche auf vier sehr festen Pfeilern P von

behauenen Steinen aufstehen. Von diesen Pfeilern steigen ebenfalls Gewölbe v, v' aus gewöhnlichen Ziegelsteinen auf, welche das

Ofengemäuer mit den Feuerungsräumen tragen. Von letzteren sind vier vorhanden, die

an den Ecken des Gemäuers angebracht sind und aus denen die Flammen längs den großen

Wänden der Retorte durch eine Reihe von Canälen c, c

emporsteigen, welche in dem obern Theil des Gemäuers in zwei Canälen d auslaufen, die mit der Zugesse in Verbindung

stehen.

Die Temperatur nimmt von der Oeffnung bis zum Niveau des Feuerraums, wo die Hitze am

stärksten ist, zu. Zwei Deckel von Blech f, f'

verschließen die Retorte an ihren Enden und verhindern jeden Luftzutritt.

Der Betrieb des Ofens ist einfach folgender. Das Erz wird durch den obern Theil der

Retorte in Schichten eingebracht, die mit gleich starken Schichten von Holzkohle, in

Stücke von etwa 1 Kubikcentimeter zerschlagen, abwechseln. Diese Füllung wird von

den Feuerräumen nach und nach erhitzt, dann reducirt und endlich mit Kohlenstoff

angereichert. Indem sie langsam sinkt, gelangt sie in den Refrigerator r, in welchem sie ganz auskühlt. Je mehr man Schwamm aus

dem Refrigerator auszieht, desto rascher findet der Niedergang der Gichten statt und

um so schneller muß wieder aufgegeben werden.

Zum Ausziehen des Eisenschwammes aus dem Refrigerator wird ein eigenthümlicher

Mechanismus angewendet. Ein Arbeiter steckt nämlich eine Reihe von Eisenstäben b, b ein, die am untern Theil des Refrigerators einen

Rost bilden, auf welchem die ganze Säule der in der Retorte enthaltenen Materialien

ruht; er entfernt alsdann den blechernen Deckel f, (Fig. 5), entzündet sofort

das heraustretende Kohlenoxydgas, damit er gegen dessen schädlichen Einfluß

geschützt ist, und schiebt unter die Retorte einen Wagen w mit beweglichem Boden (Fig. 1), den er mittelst

einer Schraube auf welcher der Boden ruht, fast bis unter den Rost hebt; er zieht

dann die Stäbe heraus und läßt den Eisenschwamm auf dem Boden des Wagens aufruhen;

hierauf läßt er diesen wieder beliebig hinab, schiebt neuerdings die Roststäbe ein,

entfernt den Wagen und bringt den untern Deckel t'

wieder an seine Stelle, worauf oben wieder aufgegeben und die Retorte angefüllt

wird.

Der Gang des Apparates ist sehr regelmäßig. Die hauptsächlich zu vermeidenden

Störungen sind Versetzungen, welche entstehen, wenn man die Temperatur zu sehr

steigert; das Erz frittet dann zusammen, bildet eine Masse in der Retorte und

behindert den Niedergang der Gichten; man muß diese Massen alsdann mit langen

Brechstangen zertheilen. Aus der Farbe der Ziegelsteine der Canäle, welche die

Flamme von dem Rost ableiten, läßt sich jedoch die Temperatur beurtheilen; man

bringt zu dem Ende im untern Theil der senkrechten Canäle eine Oeffnung an, welche

als Schauloch dient und zugleich der Luft Zutritt gewährt, so daß die gekohlten Gase

vollständiger verbrannt werden. Minder unsichere Anzeichen über den Gang des Ofens

gewähren die Gase, die aus einer eisernen Röhre g

abziehen, welche durch die ganze Masse und die Wände der Retorte gesteckt ist und in

der Gegend der Feuerungen ausmündet; so lange die Reduction nicht vollständig ist,

hat das an der Röhrenöffnung entzündete Gas eine weißliche Farbe, wogegen die

vollständige Reduction durch eine röthlich bläuliche Farbe angezeigt wird.

Die Inbetriebsetzung dieses Apparates bietet keine Schwierigkeiten dar. Nachdem das

Mauerwerk des Ofens und der Retorte gehörig abgewärmt ist, macht man ein gelindes

Feuer auf den vier Rosten und füllt sodann die Retorte mit Holzkohlen oder Kohks in

kleinen Stücken an. Man schließt dann die Retorte durch den obern und untern Deckel

und steigert nun die Feuerungen auf den Rosten nach und nach. Sobald die

Retortenwände eine kirschrothe Farbe erreicht haben, beginnt man das Aufgeben der

abwechselnden Erz- und Holzkohlengichten, die eine Dicke von 6 bis 7

Centimetern haben. Den Niedergang regulirt man nach Bedürfniß dadurch, daß man unter

dem Refrigerator die kleinen Kohks auszieht, bis die Erze dort angelangt sind,

worauf wie oben angegeben verfahren wird.

Ein solcher Ofen wird in der Regel täglich viermal gefüllt und entleert und producirt

dabei ungefähr 1250 Kilogr. Schwamm.

Um Brennmaterial zu ersparen, hat man Doppelöfen construirt, bei denen zwei Retorten

in demselben Mantel eingeschlossen sind, wahrscheinlich sind jedoch die

vortheilhaftesten Dimensionen für solche Oefen noch nicht ermittelt. Schon

gegenwärtig ist der Betrieb der oben beschriebenen Oefen ein sehr befriedigender,

indem sie Campagnen von einem Jahre machen und der Schwamm sehr ökonomisch erzeugt

wird. Seine Productionskosten belaufen sich nicht höher als die des aus

Kohksroheisen fabricirten Walzeisens und stellen sich viel niedriger als der Preis

des schwedischen Cementireisens, mit welchem der Eisenschwamm insofern die größte

Aehnlichkeit hat, als er eine ähnliche Reihe von Operationen durchmachen muß, um in

Gußstahl verwandelt zu werden.

Von der Kohlenlösche wird der Eisenschwamm dadurch gereinigt, daß man ihn durch eine

Siebtrommel schlägt. Man nimmt dann mit dem Schwamm eine sorgfältige Handscheidung

in drei Sorten vor, wozu die Arbeiter sehr bald die erforderliche Geschicklichkeit

erlangen. Man scheidet nämlich zuvörderst die unvollständig reducirten Stücke ab,

welche wieder dem Reductionsproceß unterworfen werden; den Schwamm selbst scheidet

man in harten und weichen, je nachdem er mehr oder weniger Kohlenstoff aufgenommen

hat. Durch Zusammenschmelzen dieser zwei Sorten Eisenschwamm in verschiedenen

Verhältnissen erzielt man Stahl von beliebiger Härte.

Chenot hatte zur Trennung der unvollständig reducirten

Stücke von dem Eisenschwamm einen elektromagnetischen Apparat vorgeschlagen, welcher

aber im Großen nicht in Anwendung kam, da er zu complicirt ist und leicht in

Unordnung kommt.

Der geschiedene Schwamm wird alsdann unter zwei verticalen Mühlsteinen zerrieben, von

denen jeder 1500 Kilogr. wiegt und die sich in einem runden Troge drehen. Das

grauliche Pulver, welches man auf diese Weise erhält, muß sobald als möglich der

Zusammenpressung unterworfen werden, um daraus kleine Cylinder von 35 Millimeter

Durchmesser und 30 Millim. Höhe zu formen. Für diese Zusammenpressung des Schwammes,

welche unerläßlich ist, um die Schmelzung des Stahls ökonomisch zu bewirken, hat Chenot mehrere Maschinen versucht und blieb bei der nun

zu beschreibenden stehen.

Fig. 6 ist ein

Aufriß der ganzen Maschine;

Fig. 7 ein

Aufriß von dem Excentricum;

Fig. 8 ein

horizontaler Durchschnitt.

Eine kreisförmige Platte m, die sich auf einer starken

gußeisernen Tafel f dreht, ist in der Nähe ihrer

Peripherie mit einer Reihe von Löchern versehen. Durch die, dieser Platte mittelst

eines Excentricums (Fig. 7 u. 8) mitgetheilte

rotirende Bewegung gelangt jedes der Löcher nach und nach unter einen Trichter,

wodurch es sich mit Schwammpulver füllt. Darauf gelangt es in die Achse eines

Preßstempels p, der an einem Hebel l angebracht ist, welchem eine schwingende Bewegung

ertheilt wird. Nach der Zusammenpressung wird das gebildete Stäbchen über eine

Oeffnung o' in der Tafel f

geführt, durch welche es ein Stempel p' ausstoßt.

Um zwei Cylinder auf einmal zu formen, hat man zu beiden Seiten des Hebels einen

Preßstempel angebracht. Jeder Cylinder erhält einen Gesammtdruck von etwa 14000

Kilogrammen. Die Maschine preßt 15 Stäbchen in der Minute oder in 10 Arbeitsstunden

1300 Kilogr. Schwamm. Sie wurde von Hrn. Detombay in

Marcinelle bei Charleroi ausgeführt.

Die so gebildeten Stäbchen oder Cylinder sind nun zum Schmelzen geeignet, was die

kostspieligste und unvollkommenste Operation ist, sich aber in nichts von dem

gewöhnlichen Stahlschmelzverfahren unterscheidet. Man benutzt Tiegel von feuerfestem

Thon, in denen man 20 Kilogr. Schwammstäbchen auf einmal, in mit Kohks gefeuerten

Windöfen, schmilzt. Ehe man den Stahl in die gußeisernen Formen ausgießt, wirft man

etwas zerstampftes Ziegelmehl auf die Schlacke, welche über dem flüssigen Metall

schwimmt, und hebt dann die dadurch teigig gewordene Schlacke mittelst einer kleinen

hölzernen Schaufel ab, worauf man zum Guß schreitet. Die gegossenen Stäbe sind im

Innern blasenfrei; ihre Textur ist blätterig und die Facetten sind um so größer, je

weicher der Stahl ist. Die Stahlstäbe werden hierauf ganz auf dieselbe Weise wie

gewöhnlicher Gußstahl behandelt und erhalten dabei ein sehr schönes Korn.

Tafeln