| Titel: | Apparat zum Umschmelzen des Zinks mittelst Gas, von Alfred Miroy in Paris. |

| Fundstelle: | Band 153, Jahrgang 1859, Nr. LXXII., S. 257 |

| Download: | XML |

LXXII.

Apparat zum Umschmelzen des Zinks mittelst Gas,

von Alfred Miroy in

Paris.

Aus dem Bulletin de la Société

d'Encouragement, Juni 1859, S. 329.

Mit Abbildungen auf Tab.

IV.

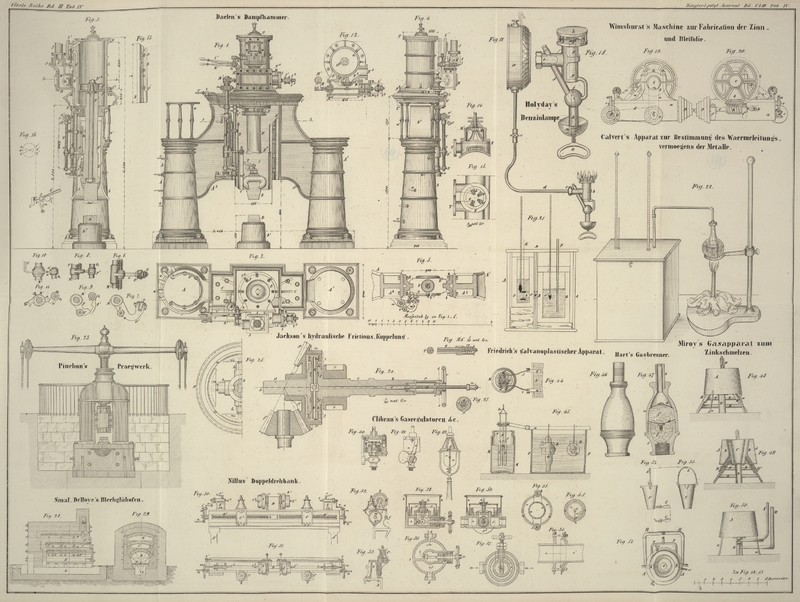

Miroy's Apparat zum Umschmelzen des Zinks mittelst Gas.

Hr. Levol, der Berichterstatter, bemerkt über dieses

Verfahren Nachstehendes:

Das Schmelzen des Zinks wurde anfänglich in der Gießerei der Gebrüder Miroy in Paris (rue

d'Angoulème du Temple Nr. 10) ausschließlich mittelst Kohksfeuerung

bewirkt, jetzt wenden sie aber die Gasfeuerung hierzu an.

Das Umschmelzen des Zinks, welches gewöhnlich in Graphittiegeln und mit Kohksfeuerung

geschieht, erfordert eine ziemlich hohe Temperatur, welche schwierig zu reguliren

ist und die man nicht beträchtlich überschreiten kann, ohne daß ein bedeutender

Abgang durch Verflüchtigung und Verbrennung des Zinks erfolgt; überdieß hat die

Kohksfeuerung den wesentlichen Nachtheil, daß dem Metall die schlechten

Eigenschaften des sogenannten verbrannten Zinks

mitgetheilt werden, welche von dem mechanischen Eindringen des durch die Verbrennung

gebildeten Zinkoxyds in die Poren der Metallmasse herzurühren scheinen. Das

geschmolzene Zink zeigt alsdann eine teigige Consistenz, und die aus demselben

gegossenen Gegenstände lassen sich schwieriger mit der Feile und mit dem Meißel

bearbeiten, weil die Geschmeidigkeit des Metalles vermindert worden ist.

Man kennt bis jetzt noch kein praktisches und wohlfeiles Mittel, um verbranntes Zink

wieder anzufrischen, und um solches benutzen zu können, ist man darauf angewiesen,

es in einem gewissen Verhältniß dem frischen Zink zuzusetzen, welches aber dadurch

stets verdorben wird. Dieser in den Zinkgießereien täglich vorkommende Uebelstand

hat die Aufmerksamkeit des Hrn. Alfred Miroy auf die

Vortheile gelenkt, welche die Anwendung des Gases zum Umschmelzen gewähren könnte.

Sein Apparat besteht in einem gußeisernen Tiegel, welcher den bei der Kohksfeuerung

gebräuchlichen Graphittiegel ersetzt; ein solcher gußeiserner Tiegel kann

30–35 Kilogr. Zink aufnehmen. Er steht auf einem Cylinder in, geeigneter Höhe

im Innern eines kegelförmigen Ofens, in welchem die Verbrennung des Gases bewirkt

wird. Dieser Ofen besteht aus zwei concentrischen Mänteln von Blech, welche durch

eine Sandschicht von einander getrennt sind. (Hr. Levol

hält es für zweckmäßiger, den Ofen aus feuerfestem Thon zu construiren.) Das Gas

strömt unter dem Druck, bei welchem es die Gasanstalt liefert, in schiefer Richtung

von zwei Seiten durch eine Röhre ein, die mit einer weiteren Röhre concentrisch ist,

welche Gebläseluft einführt. Der innere Durchmesser der Gasröhren beträgt 18

Millimeter, derjenige der Windröhren 7 Centimeter, und ihre Dicke 1 Millimeter. Das

angewendete Luftvolum wurde nicht bestimmt; nach der Schätzung des Hrn. Miroy dürfte die Windmenge zur Gasmenge im Verhältniß von

3 zu 1 stehen. Die Gebläseluft liefert ein Ventilator, welcher von dem Motor der

Gießerei getrieben wird.

Hr. Miroy ist der Meinung, daß das Zink mit Leuchtgas

schneller und wohlfeiler umgeschmolzen werden könne als mit Kohksfeuerung; dieß kann

richtig seyn, wenn es sich um eine einzige Schmelzung handelt, allein es ist ohne

Zweifel anders bei einem ununterbrochenen Gießereibetriebe. Andererseits gewährt

aber die Conservirung der Eigenschaften des Zinks, welche so leicht ist, wenn man

des Feuers Meister ist, wie bei Anwendung des Gases, offenbar eine Compensation;

überdieß müssen auch die Kosten der Tiegel berücksichtigt werden, bei der

Kohksfeuerung ist der Verbrauch an Graphittiegeln sehr bedeutend, während die

gußeisernen Tiegel bei der Gasfeuerung sehr geschont werden.

Beschreibung des Gasapparates zum Zinkschmelzen.

Fig. 48

Aufriß des Apparates.

Fig. 49

senkrechter Durchschnitt durch die Achse.

Fig. 50

anderer Aufriß nach einer Ebene die senkrecht auf der von

Fig. 48

steht.

Fig. 51

Ansicht von Oben.

Fig. 52 und

53

Ansichten des Schmelztiegels.

A äußerer Mantel des Ofens; er ist ein abgestumpfter

Kegel von Blech, die große Basis nach Unten gekehrt, und mit drei eisernen Füßen a versehen.

B innerer Mantel, ebenfalls von Blech und nach der Achse

des äußeren Mantels angebracht; derselbe hat ebenfalls die Form eines abgestumpften

Kegels, aber die große Basis ist nach Oben gekehrt. Der Raum zwischen den beiden

Mänteln A und B ist mit Sand

oder feuerfestem Thon ausgefüllt.

C gußeiserner Tiegel, in welchem die Schmelzung des

Zinks bewirkt wird; er steht auf einem senkrechten blechernen Cylinder D, der ihn in der Mitte des Ofens in zweckmäßiger Höhe

erhält.

Ein Bügel b, Fig. 52 und 53, dessen

Haken in die zwei Ohren des Tiegels greifen, dient um diesen aus dem Ofen zu nehmen,

und nachdem er herausgenommen ist, kann man ihn mittelst des mit Griff versehenen

Hakens G an dem untern Ende fassen und umkippen, so daß

das Zink herausfließt.

H Röhre, welche die Gebläseluft zuführt; sie gabelt sich

unten, und steht mit den beiden Zweigröhren H', H' in

Verbindung, welche in den Ofen ausmünden.

N Gasleitung, welche sich unten ebenfalls gabelt und das

Gas mittelst zweier Arme r, r, welche durch die

Verzweigungen H', H' der Windrohre gehen, in das Innere

des Ofens führt.

Wind und Gas gelangen zu gleicher Zeit in den Ofen und die Verbrennung erfolgt rings

um den Tiegel.

Versuche haben ergeben, daß 35 Kilogr. Zink, mit denen der Tiegel beschickt wird,

nach 25 Minuten mit einem Verbrauch von 1 Kubikmeter Gas (welcher in Paris 30

Centimes kostet) in Fluß kommen.

Tafeln