| Titel: | Ueber Drehwerkzeuge, mit Berücksichtigung einiger Anwendungen des Copir- oder Uebertragungsprincipes bei der Fabrication hölzerner Artikel; von John Anderson, Maschinen-Inspector im Arsenal zu Woolwich. |

| Fundstelle: | Band 153, Jahrgang 1859, Nr. LXXXVII., S. 326 |

| Download: | XML |

LXXXVII.

Ueber Drehwerkzeuge, mit Berücksichtigung einiger

Anwendungen des Copir- oder Uebertragungsprincipes bei der Fabrication hölzerner

Artikel; von John Anderson,

Maschinen-Inspector im Arsenal zu Woolwich.

Aus dem Mechanics' Magazine, März 1859, S. 189 und

205.

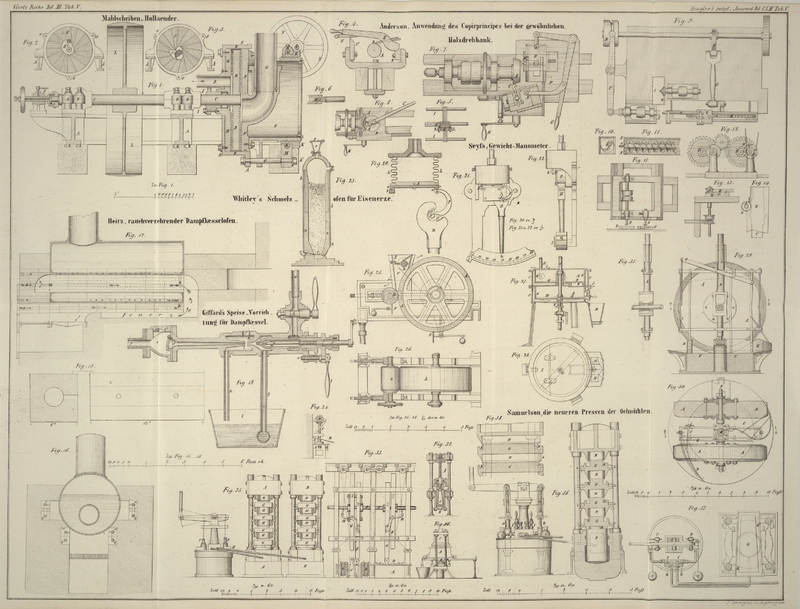

Mit Abbildungen auf Tab.

V.

Anderson, über Drehwerkzeuge, mit Anwendung des Copir- oder

Uebertragungsprincipes.

Während einer kurzen Geschäftsreise, welche der Verfasser im Jahr 1854 in den

Vereinigten Staaten machte, erstaunte er über die vielen dort gebräuchlichen

einfachen und sinnreichen Anwendungen des Copirprincips auf die gewöhnliche

Holzdrehbank, wogegen in England gemeiniglich die Herstellung derartiger hölzerner

Artikel von der Aufmerksamkeit des Arbeiters oder von den, zu speciellen Zwecken

construirten Maschinen abhängig gemacht wird. So kann z.B. durch Hinzufügung einiger

sehr einfachen Theile die gewöhnliche Hand-Holzdrehbank zur Vervielfältigung

von Gegenständen derart eingerichtet werden, daß die Operationen bedeutend

beschleunigt werden und der Arbeiter befähigt wird, ohne die zeitraubende Anwendung

von Meßinstrumenten, Zirkeln, Lehren etc., ein Stück nach Form und Größe genau wie

das andere herzustellen.

Eine einfache Anordnung einer Copirdrehbank ist in Fig. 4

dargestellt. An der Stirn der Bank und parallel mit dem Holzstück A, welches bearbeitet werden soll, ist ein gerades Stück

B von hartem Holze befestigt, welches auf der oberen

geraden Fläche leicht ausgehöhlt ist. Auf der entgegengesetzten Seite der Drehbank

ist ein ähnliches Holzstück C angebracht, dessen obere

scharfe Seite jedoch nicht gerade ist, sondern dieselbe unregelmäßige Form wie der

verlangte Artikel hat. Der Hohlmeißel oder das Drehinstrument D, anstatt durch die Hand des Drehers auf einer Vorlage gehalten zu

werden, ist in einem Holzstück E so befestigt, daß die

Anordnung Aehnlichkeit, mit einem Zimmermannshobel hat. Das eine Ende von E wird nun in der Höhlung der Führung B, an der Vorderseite der Bank, und das andere auf der

Linie des unregelmäßig geformten Stückes C entlang

geführt. Damit der Arbeiter das Holz nach und nach auf den verlangten Durchmesser

abzudrehen vermag, ohne durch das Aufnehmen zu großer Späne das Einhaken und Brechen

des Stahles zu riskiren, steckt man einen kleinen, mit einem Ring versehenen

Holzkeil F, welcher durch den kleinen Finger der rechten

Hand geführt wird, zwischen den Stahlhalter E und das unregelmäßig

geformte Holzstück C an der Rückseite der Drehbank,

welcher nach und nach im Verlaufe der Operation zurückgezogen wird. Für den letzten

Schnitt, den Schlichtschnitt, wird ein anderer Stahl in E eingesetzt und derselbe mit leichtem Schnitt die Bahnen B und C entlang geführt. So

wird ohne Anstrengung eine dem Modell stets gleiche Arbeit hergestellt, und zwar in

weniger als der halben Zeit, welche bei dem gewöhnlichen Verfahren erforderlich

ist.

Nach einem dem vorigen ähnlichen Plane, aber mit veränderter Anordnung, dreht man in

Amerika lange Holzstücke von geringem Durchmesser ab, wie Fig. 5 zeigt. Das zu

bearbeitende Holz G wird zuerst mittelst Kreissäge in

quadratische Stücke von der erforderlichen Länge geschnitten; diese werden sodann

zwischen die Spitzen einer Drehbank gespannt, ohne die Kanten zu brechen. Der

Stahlhalter oder Drehapparat H läuft auf zwei parallelen

Stangen I, I, welche an Docke und Spitzenbock der

Drehbank befestigt sind. Dieser Stahlhalter besteht aus einem metallenen Rohr H, mit zwei Messern K und

L an jedem Ende; das vordere Messer K ist dazu bestimmt, die Ecken des zu drehenden

Holzstückes bis auf den inneren Durchmesser von H

fortzunehmen, damit dasselbe, ohne zu vibriren, ähnlich wie in der Brille der alten

deutschen Drehbank geführt wird; der hinter der Brille sitzende zweite oder

Schlichtstahl L dreht nun die Stange auf den verlangten

Durchmesser. Um die ganze Vorrichtung selbstthätig zu machen, damit der Arbeiter den

Stahlhalter nicht vorzuschieben braucht, wird das vordere Messer K so gestellt, daß die damit erzeugte Dicke des Holzes

knapp in die Röhre H hineinpaßt; dieselbe ist im Innern

mit einem Gewinde versehen, welches, sich auf das Holz aufschneidend, den ganzen

Stahlhalter nun selbstwirkend gegen den Schnitt führt. Der Schraubengang, welcher

sich auf das Holz aufschneidet, wird durch den Schlichtstahl hinter der Röhre H wieder entfernt, und ist nach Beendigung der Arbeit

nicht mehr zu sehen.

Beim Drehen langer und schwacher Stangen von unregelmäßiger Form ist der zweite Stahl

L nicht im Support festgestellt, sondern wird in

einem besonderen Stahlhalter, dessen anderes Ende auf dem Support aufruht, geführt,

während das hintere Ende auf einer längs des Bettes befestigten Stange, welche die

verlangte unregelmäßige Form hat, läuft. Durch Steigen und Fallen auf den Linien

dieses Modelles wird nun der Schnitt stärker oder schwächer, und dadurch die Seite

des bearbeiteten Holzes in die verlangte Gestalt gebracht.

Die Holzdreher in Amerika bedienen sich einer Spitze, welche so bedeutende Vorzüge

vor der bei uns gebräuchlichen Form hat, daß sie allgemein empfohlen zu werden

verdient; in den Werkstätten des Arsenals zu Woolwich wird sie bereits mit dem besten Erfolg

angewendet. Statt des gewöhnlichen scharfen Körners, ist diese Spitze, Fig. 6, an dem

vordern Ende mit einer conischen Höhlung M versehen,

welche, eine concentrische scharfe Schneide bildend, sich leicht in das Holz,

dasselbe centrirend, eindrückt. Bei dieser Form hält die Spitze nicht nur das Oel

besser zurück, sondern es wird überdieß das Verlaufen des zu drehenden Stückes,

sowie das Zersplittern desselben, verhütet.

Die Methode, nach welcher im Arsenal zu Woolwich die für Geschosse erforderlichen

hölzernen Kugelspiegel gedreht werden, ist ebenfalls eine erfolgreiche Anwendung des

Copirprincipes. Bisher wurden diese Gegenstände durch den Holzdreher auf gewöhnliche

Weise, mittelst Röhre, Schlichtstahl und Lehre hergestellt, wobei ein geschickter

Arbeiter höchstens fünfzig Stück derselben per Tag

fertig machen konnte; nach der neuen Methode wird das Holz mittelst Bandsäge aus der

Pfoste in kreisrunde Stücke geschnitten und der Arbeitslohn per 100 Stück derselben beträgt durchschnittlich 7 Pence. Der so erhaltene

Holzteller wird auf einer Bohrmaschine gebohrt, um auf der Planscheibe einer

Drehbank aufgeschraubt werden zu können. Durch den ersten Drehproceß ist nun die

äußere Oberfläche zu bearbeiten, und zu diesem Zweck wird das Holz auf der

Centrumschraube der Planscheibe festgeschraubt, wie in A, Fig.

7, ersichtlich. Die Hohlstähle B und C sind in verschiedenen Supports D und E befestigt, jedoch auf einem Aufsatz

F mit einander verbunden, und wirken beide

gleichzeitig durch die Bewegung eines einfachen Handhebels G. Der Aufsatz F läuft in gewöhnlicher Weise

auf dem Bett der Drehbank, und wird durch Getriebe und Zahnstange mittelst der

linken Hand des Arbeiters durch den Handhebel H bewegt.

Die Dimensionen des Kugelspiegels werden durch das Anhalten des Supports in seiner

Bewegung und durch die Stellungen der Messer bestimmt.

Die nächste und letzte Operation ist die Herstellung der Aushöhlung des Kugelspiegels

zur Aufnahme des Geschosses. Hierzu wird eine einfache Drehbank, wie Fig. 8 zeigt, angewendet.

Das Holzstück A wird in einer passend großen

Universalplanscheibe angebracht. Der Durchschnitt der verlangten Höhlung ist ein

Kreisabschnitt; der Drehstahl B wird daher in einem

Stahlhalter befestigt, welcher vermittelst des Hebels C

um seine Achse gedreht werden kann, und so gestellt ist, daß seine Schneide den

Radius des entsprechenden Kreisabschnittes beschreibt. Der Stahlhalter dreht sich im

Aufsatz D, und letzterer schiebt sich auf dem

Drehbankbett, wie vorher schon beschrieben wurde. Die Tiefe der verlangten Höhlung

wird durch die Entfernung des Stahlhalters von der Planscheibe bestimmt, und der

Arbeiter regiert bei Ausführung der Operation mit seiner linken Hand den Handhebel E, welcher durch Getriebe und Zahnstange den Support

gegen die Planscheibe vorschiebt, während die andere Hand des Arbeiters den

Stahlhalter C dreht, und dadurch mit dem Drehstahl den

verlangten Kreisbogen beschreibt.

Um Kugelspiegel von anderen Formen zu machen, werden nur die verschiedenen

Stahlhalter auf dem Aufsatz entsprechend angeordnet. Der Gewinn an Arbeitslöhnen

beträgt bei Benützung dieser Methode über 4/5 der früheren Kosten.

Der conische Pfropf zu den Kugeln der Minié-Büchsen wird von Buchsbaumholz durch selbstthätige

Maschinen angefertigt. Hierbei ist die conische Form des Pfropfes in einer

rotirenden Fräse enthalten, welche am vorderen Ende der Spindel einer Drehbank

befestigt, sich mit großer Geschwindigkeit dreht; das Holz, durch Kreissägen in

lange, quadratische Stangen geschnitten, wird auf der Vorlage der Drehbank befestigt

und gegen die Fräse gedrückt, wodurch man am Ende der Stange einen Conus erhält,

welcher durch eine Kreissäge abgeschnitten, den Pfropf von verlangter Größe und

Gestalt liefert.

Von den zu diesem Zweck gebräuchlichen Maschinerien zeigt Fig. 9 eine der besten

Constructionen.

Im Spindelbock ist die Fräse A angebracht und die Spindel

hat bei ihrer rotirenden Bewegung gleichzeitig eine traversirende, welche von der

Nuth in der Scheibe B ausgehend, durch den Hebel C übertragen wird. Die zu bearbeitende Holzstange D ist auf der Vorlage E

befestigt. Die Spindel mit der Fräse traversirt nun gegen das äußere Ende und wird

wieder zurückgezogen, nachdem die verlangte conische Form hergestellt ist.

Die zweite Operation ist das Abschneiden des Pfropfes. Zur Ausführung derselben sind

das Bett und die Vorlage E, welche die Holzstange D tragen, auf einem Schlitten befestigt, der durch das

Excentricum F und die Zugstange G verbunden, eine rechtwinkelige Bewegung gegen den Spindelkasten macht.

Wenn das Ende der Stange seine conische Form erhalten hat und die Spindel

zurückgezogen ist, traversirt der Schlitten mit der Vorlage E gegen die Circularsäge H. Der fertige Pfropf

fällt in einen Kasten I, wonach der Schlitten wieder

zurückgeht und das Holz in das Centrum der Spindel bringt. Eine intermittirend

selbstthätig wirkende Vorrichtung K rückt nun die

Vorlage mit dem Holz wieder in die frühere Stellung und die beschriebene Operation

beginnt von Neuem.

Bei einigen der früheren Maschinen machte die Säge eine Traversbewegung gegen das

Holz zur Abschneidung des Pfropfes; bei dieser Anordnung wurden Späne und Pfropfe unter einander

gemischt, die Arbeit für die Ausscheidung derselben kostete aber mehr als die

Anfertigung der Pfropfe; bei der neuen Anordnung werden die Späne und die Pfropfe

sofort von einander getrennt und der Arbeitslohn ist daher auf mehr als die Hälfte

vermindert.

Eine Modification des Copirprincipes wird bei einer Maschine zur Herstellung

quadratischer Löcher in Holz angewendet; diese Maschine, bei welcher ein

Centrumschneckenbohrer in einem quadratischen Stemmeisen wirkt, ist in den Figuren 10 und

11

dargestellt. Der Meißel N bildet eine quadratische

Büchse von denselben Dimensionen wie das verlangte Loch, und jede Seite desselben

ist eine nach Innen abgeschärfte Schneide. Im Innern dieses Meißels, und mit ihm

verbunden, dreht sich der Bohrer O, dessen Schneide mit

denen des Meißels vorgeht. Bei Anwendung dieser Vorrichtung wird der quadratische

Meißel in das Holz mit der nöthigen Pressung eingedrückt; der Bohrer schneidet

beiläufig 7/8 der Fläche der verlangten Höhlung heraus; der Meißel macht das runde

Loch quadratisch, und indem er mit seinen abgeschärften Schneiden die Späne gegen

den laufenden Bohrer drückt, werden dieselben durch die aufsteigende Bewegung des

Schraubenganges aus dem Loch emporgehoben.

Die Blanchard-Drehbank enthält eine Modification

des Copirprincipes, welche zur Herstellung unzähliger unregelmäßiger Formen

anwendbar ist; man benutzt diese Maschinerie zum Drehen, resp. Copiren von

Gewehrkolben, Räderspeichen, Schuhleisten, Büsten und ähnlichen Artikeln. Sie ist

mit zwei parallel neben einander stehenden Drehbänken zu vergleichen, wie Fig. 12 zeigt.

Die eine Drehbank enthält das Modell F, die andere das

rohe Material G, aus welchem das dem Modell gleiche

Stück geformt werden soll, und beide Drehbänke haben dieselbe Bewegung. Die Vorlage,

welche den Drehstahl H hält, trägt auch ein stumpfes

Instrument I, welches die Linie des Modelles F verfolgt und vermittelst eines Gewichtes oder einer

Feder mit demselben fortwährend in Berührung erhalten wird. Gewöhnlich wird das

Drehwerkzeug H als ein auf seiner Peripherie mit

Schneiden besetztes Rad construirt, welches in der Minute bis 2000 Umdrehungen

macht. Das Führungsinstrument (tracer) I ist eine Scheibe von derselben äußern Form und Größe,

und kann sich frei auf seiner Achse bewegen. Die Function der Maschine besteht im

Uebertragen der Bewegung des Führungsinstruments I auf

die Schneidscheibe H, wodurch die unregelmäßige

Oberfläche des Modelles F copirt wird. Das mit dem sich

drehenden Modell in Berührung befindliche Führungsstück wird, um seine Achse

laufend, auf der unregelmäßigen Oberfläche von jenem hin und her geschoben, und da

das Material G in der zweiten Drehbank dieselbe Bewegung hat

wie das Modell, ferner die Messerscheibe dieselbe Form und Größe wie die

Führungsscheibe, so muß nothwendig dieselbe Gestalt aus dem Material hergestellt

werden; der Schlitten, welcher die Schneid- und Führungsscheibe trägt,

erzeugt, indem er sich in bekannter Weise hin und her schiebt, die verlangte Copie

des Modelles, wobei ein Arbeiter mehrere Maschinen gleichzeitig zu bedienen im

Stande ist.

Die Blanchard-Drehbänke, welche in den Werkstätten

zu Woolwich angewendet werden, sind mit verschiedenen Modificationen der

Schlittenbewegungen versehen; bei einigen stehen, wie oben beschrieben,

Führungs- und Arbeitsscheibe auf einem Schlitten; bei anderen sind dieselben

pendelartig aufgehängt; bei einer andern Anordnung endlich, welche bei weitem

vorzuziehen ist, stehen Führungs- und Schneidscheibe, mit einander verbunden,

auf einem schwingenden Gestell, dessen Drehpunkt dem Fußboden nahe liegt. Bei den

zwei letzteren Constructionen ist die Reibung bedeutend vermindert und eine zartere

und genauere Uebertragung, resp. Nachahmung der Oberfläche des Modelles durch die

Führungsscheibe ermöglicht, als sie bei der Schlittenführung erzielt werden

kann.

Ein mit Messern versehenes Rad, ähnlich dem bei der Blanchard-Drehbank gebräuchlichen, wurde mit großem Vortheil zur

Herstellung verschiedener Curven mittelst eines einzigen Instrumentes angewendet.

Dieß geschieht nach dem Princip, daß, wenn ein Stück Holz unter eine solche

Messerscheibe, parallel mit der Achse derselben, gebracht wird, eine Nuth geformt

wird, welche mit der Kreislinie des Umfanges der Messerscheibe correspondirt; wird

aber das Holz der Fläche des Schneidrades entlang geführt, so erzeugt es eine flache

Oberfläche. Curven zwischen beiden Extremen erlangt man, wenn der Apparat in die

verschiedenen, den Curven entsprechenden Winkel gestellt wird.

Bei der Fabrication von Futtern zu Degenscheiden nach dem Copirprincip wird das Holz

zuerst in rohe Form mittelst der endlosen Bandsäge gebracht. Die nächste Operation

ist die Bildung einer Seite der äußeren Oberfläche; zur Ausführung derselben wird

das rohe Holzstück in einen hölzernen Halter gelegt, der einer Längenbewegung fähig

ist und in einer Curve geführt wird, welche diejenige der Schneide ist; diese

Bewegung wird unter einem Schneidrade gemacht, welches die Querform der Scheibe hat;

die zwei verbundenen Bewegungen erzeugen die verlangte Form. Die andere Seite wird

ganz in derselben Weise hergestellt, wobei die fertige Hälfte in einem Halter von

der genauen Form liegt, um beide Seiten vollkommen zu einander passend zu erhalten.

Durch diese zwei Operationen wird das Aeußere fertig gemacht. Die dritte Operation

hat zum Zweck, das Behältniß für die Klinge auszuschneiden: das äußerlich fertig

geformte Holz wird in

einen Halter gelegt, in welchen es genau paßt, und diesen Halter läßt man in der

geeigneten Curve unter einer umlaufenden Schneide sich bewegen. Nachher wird das

Futter in einen vierten Halter gelegt, in welchem durch ein Fräsrad das obere Ende,

welches den starken Theil der Klinge aufzunehmen hat, erweitert wird, und

schließlich wird mittelst eines auf- und absteigenden Circularmessers die

Spitze nach genauer Form und Länge abgeschnitten. Bei dieser Fabricationsmethode

sind zwei Knaben im Stande täglich 500 Stück Scheiden herzustellen, und zwar viel

genauer als es bisher durch Handarbeit möglich war.

Dieselbe Verbindung von Bewegungen wird häufig in anderer Weise benützt, um

Gegenstände von unregelmäßigen Längenseiten herzustellen. Die Fräse von der

erforderlichen Form wird am oberen Ende einer rotirenden verticalen Spindel

befestigt, wie bei A, Fig. 13 und 14, zu sehen

ist. Das zu bearbeitende Holz B ist auf einem Stücke C, dessen Seiten nach der herzustellenden Form

geschnitten sind, befestigt. Indem nun die Schablone C

gegen den die Spindel umschließenden Ring D fest

angedrückt und an demselben entlang geführt wird, empfängt das Holz B, auf welches dieselbe Bewegung übertragen wird, die

combinirte Form von C und A.

In der Gewehrfabrik zu Enfield werden die Gewehrschäfte nur mit Maschinen erzeugt und

dadurch so genau übereinstimmend angefertigt, wie es durch Handarbeit gar nicht

möglich wäre; man kann jetzt mit den Maschinen in Enfield per Woche 1000 bis 1200 Schäfte derart fertig machen, daß die einzige mit

denselben vorzunehmende Handarbeit das äußere Glätten, resp. Poliren ist. Wir können

nicht in die Details sämmtlicher hieher gehörenden Maschinen eingehen (zur

Anfertigung eines Gewehrschaftes sind circa 12 Maschinen

erforderlich, wovon jede verschieden angeordnet ist und zu einer andern Operation

dient); das Hauptprincip ist aber bei allen dasselbe.

Die Herstellung der Höhlungen im Schaft geschieht mittelst einer Fräse oder eines

Bohrers E, Fig. 15, welcher in der

erforderlichen Form hergestellt ist und per Minute circa 6000 Umdrehungen macht. Derselbe muß sehr scharf

erhalten werden, damit er, das Holz mag seitwärts gegen ihn, oder er gegen das Holz

gedrückt werden, in allen Fällen einen reinen, glatten Schnitt herstellt. Um den

Bohrer der verlangten Höhlung entsprechend zu führen, wird neben dem zu

bearbeitenden Schafte F ein gehärtetes stählernes Modell

G befestigt; und auf dem Support, welcher den Bohrer

E trägt, befindet sich gleichzeitig ein dem Bohrer

in der äußern Form ganz gleiches aber stumpfes Instrument H. Da nun H mit G

dieselben horizontalen und verticalen Bewegungen ausführt, so folgt, daß, wenn H in Berührung mit dem Modell G gebracht wird, der Bohrer E das Holz

angreifen und, in demselben sich Raum bohrend, dieselben Linien beschreiben wird wie

der Führungsstift H im Modell.

Zum Ausschneiden des Holzes für das Einlassen des Gewehrschlosses werden Fräsen oder

Bohrer von verschiedener Stärke angewendet, wobei ein stählernes Modell, wie

vorbeschrieben, zur Führung dient. Die Maschine ist für jede der verschiedenen

Fräsen mit einem Führungsstift gleichen Durchmessers versehen und so construirt, daß

jede Fräse nach Belieben zur Wirksamkeit gebracht werden kann. Beim Beginn bringt

man die größten Fräsen zur Arbeit, und leitet den dazu gehörigen Führungsstift

überall im Modell hin, wo er sich führen läßt; hierauf kommen die kleineren Fräsen

zur Arbeit und so fort, bis zum Schluß ein sehr zarter Bohrer diejenigen Theile

wegnimmt, welche für seine Vorgänger zu klein waren. So wird die ganze Operation mit

der größten Genauigkeit durchgeführt, und zwar sammt dem Aufspannen eines Schaftes

in beiläufig einer Minute.

Bei Betrachtung dieser Methode drängt sich die Frage auf, wie diese Genauigkeit

eingehalten werden kann, da selbstverständlich die arbeitenden Bohrer sich ungleich

mehr abnützen als die Führungsstifte, zur Erzielung einer genauen Arbeit aber ein

übereinstimmender Durchmesser beider eine Hauptbedingung ist? Man wendet zum

Compensiren dieser Abnützung ein Verfahren an, welches außerordentlich einfach und

sinnreich ist. Die conischen Löcher in den Bohrspindeln, welche zur Aufnahme der

Fräsen bestimmt sind, werden etwas excentrisch gebohrt, und genau so excentrisch

sind die Zapfen an den Fräsen. Beide, Bohrspindel sowohl als Zapfen, werden an ihrem

Umfange graduirt, und die Fräse wird, wenn sie neu ist, so gesetzt, daß sie genau

centrisch läuft, also ihren eigenen Durchmesser bohrt, resp. dem Führungsstift

gleich ist. Wenn nun durch Nachschärfen der Durchmesser der Fräse kleiner wird als

der Kopf des Führungsstiftes, so stellt man sie nach und nach so weit excentrisch,

daß sie nach jedem Schärfen wieder dem verlangten Durchmesser entspricht; eine

ungenaue Arbeit ist hierbei nicht zu befürchten, weil die große Geschwindigkeit des

Werkzeugs dessen Excentricität unfühlbar macht.Wir

verweisen auf die Abhandlung des Verfassers „über die Anwendung

von Maschinen bei der Anfertigung von Kriegsmaterial in

England“ im polytechn. Journal Bd. CXLV S. 81.A. d. Red.

C. V.

Tafeln