| Titel: | Die neueren Pressen der Oelmühlen; von Alexander Samuelson. |

| Fundstelle: | Band 153, Jahrgang 1859, Nr. LXXXVIII., S. 334 |

| Download: | XML |

LXXXVIII.

Die neueren Pressen der Oelmühlen; von Alexander Samuelson.

Aus dem Artizan durch Wieck's deutsche Gewerbezeitung, 1859 Heft 5.

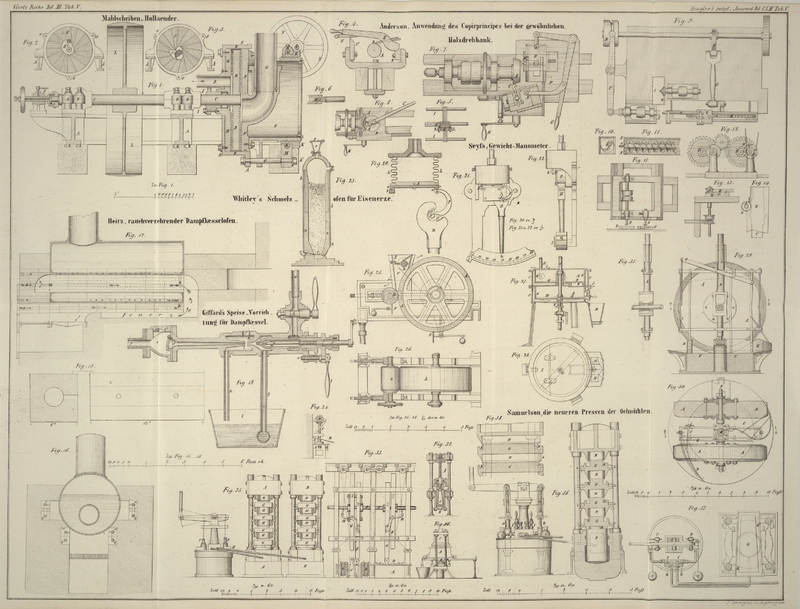

Mit Abbildungen auf Tab.

V.

Samuelson, über die neueren Pressen der Oelmühlen.

Die neueren Oelpressen sind drei an der Zahl: die deutsche oder Keilpresse, welche in

Holland erfunden wurde, die Schraubenpresse und die hydraulische Presse, welche

beide aus England stammen.

Ehe wir die Besonderheiten dieser drei Pressen betrachten, wollen wir im Allgemeinen

das Verfahren angeben, welches dem Auspressen vorhergeht und die letzte von fünf

Behandlungen ist, denen die Saat unterworfen wird.

Die erste Behandlung besteht darin, daß die Saat durch ein Schüttelsieb geht, nämlich

ein Sieb, welches – wie es schon der Name gibt – in fortwährender

Bewegung gehalten wird. Hierauf wird die Saat durch ein Paar Quetschwalzen gelassen,

welche sie zerdrücken. Ein Paar dieser Walzen beliebtester Form sind in Fig. 25 und

26

dargestellt. Fig.

25 ist ein Längendurchschnitt, Fig. 26 ein Grundriß der

Walzen. Die zwei Walzen haben ungleiche Durchmesser und zwar die größere A 4 Fuß, die kleinere B 1

Fuß. Die Breite beider ist 16 oder 14 1/2 Zoll. Die größere Walze A macht 56 Umdrehungen in der Minute und treibt durch

Reibung die kleinere. Die Saat wird durch den Trichter C

zugeführt vermittelst der kleinen schwach gereifelten Speisewalze D, welche ihre Bewegung durch eine von der großen Walze

A getriebene außerhalb des Trichters sitzenden

Riemscheibe erhält. Die Menge, die D zuführen soll, kann

durch eine Platte und Stellschraube E geregelt werden.

Unter den Walzen sind Schaber F angebracht, die durch

Gewichte in steter Berührung mit der Walze gehalten werden und so die an den Walzen

klebende gequetschte Saat abstreifen. Diese Walzen wurden lange Zeit von gleichen

Durchmessern gemacht, aber es fand sich, daß die Saat weder so gut noch so rasch

zerquetscht wurde, als bei den jetzigen Größenverhältnissen der Walzen. Nachdem sich

gleich große Walzen als unzureichend herausgestellt, was durch die Erfahrung in der

„Ipswich Mill“ bekannt

wurde, wo die größere Walze 6, die kleinere 1 Fuß Durchmesser hatte, lehrte noch die

Erfahrung, daß wenn irgend ein harter Gegenstand zwischen die Walzen gerieth, der

Hebeldruck auf die Lagerzapfen so bedeutend war, daß eine viel größere Abnutzung

an jenen Theilen sich herausstellte. Bei Saatquetschern hat man daher allmählich

mittelgroße Walzen zur Anwendung gebracht, die sich als bedeutend wirksamer zeigten

und der Abnutzung nicht so leicht unterworfen waren. Ein Paar Walzen, wie sie in

Fig. 25

und 26

gezeichnet sind, werden durchschnittlich 4 1/2 Tonnen Saat in 11 Stunden quetschen,

was für 2 Satz hydraulische Pressen ausreichend ist.

Die dritte Behandlung besteht im Mahlen der Saat unter einem Paar kantweis stehenden

Steinen, wie sie in Fig. 29 und 30 dargestellt sind. Fig. 29 ist

ein senkrechter Durchschnitt, wo nur ein Stein zu sehen ist und Fig. 30 ein Grundriß, wo

ein Stein im Durchschnitt gezeichnet ist. Fig. 31 zeigt die

stehende Treibwelle zum Theil im Durchschnitt. Die zwei Steine A, A haben 7 Fuß 6 Zoll im Durchmesser und 16 Zoll

Breite, sind aber außen bis auf 11 1/2 Zoll Breite abgeschrägt. Ihr Gewicht beträgt

ungefähr zusammen 7 Tonnen. Die stehende Treibwelle B

macht ungefähr 17 Umdrehungen in der Minute. Die Saat wird durch eine sich

mitdrehende Schaufel D unter die Steine geschoben und

zur gehörigen Zeit von einer zweiten Schaufel E

abgestrichen, der Schieber F vorher behufs dieser

Abstreichung weggezogen. Während der Arbeit des Mahlens befindet sich die Schaufel

E in einiger Entfernung über der Bodenplatte C und zwar wird sie in dieser durch punktirte Linien

angedeuteten Lage durch den Hebel G gehalten. Wenn die

Steine von guter Masse sind und die Saat nicht unrein ist, braucht die Oberfläche

nur alle drei Jahre behauen zu werden und ihre Dauer wird je nach Beschaffenheit 15

bis 20 Jahre seyn.Hr. Albert Jüngst in Dresden liefert aus seiner

Fabrik ganz vorzügliche Steine aus französischen Rohsteinen.Wieck. Ein Paar Steine werden hinreichend Saat für zwei doppelte hydraulische

Pressen liefern. Das Mahlen dauert ungefähr bis 25 Minuten, ehe und bevor die Saat

zur nächsten Behandlung übergeführt wird.

Die vierte Behandlung besteht im Erwärmen der gemahlenen Saat in der Pfanne, die Fig. 27 und

28

darstellen. Fig.

27 ist ein senkrechter Durchschnitt, Fig. 28 ein Grundriß. Die

Pfanne wird durch Dampf erwärmt und besteht aus zwei cylindrischen Kammern A und B, eine über der

andern. Jede von ihnen besteht aus einem äußern Wärmraum C und einem innern Raume D, welcher äußere

Raum hinreichend weit ist, um am Boden und zu Seiten des innern Raumes D Dampf frei herumtreten zu lassen. Der Dampf wird durch

das Rohr E zugeführt und das Dampfwasser läuft bei F aus der Pfanne ab. Die Welle G bewegt zwei Arme oder Rührer H, H in jedem

Raume D mit 36 Umdrehungen in der Minute, damit jeder

Theil der Saat mit den erwärmten Seiten und Böden der Pfanne in Berührung komme. Der

obere Raum D ist mit einem Blechdeckel J geschlossen. Die obere Kammer A wird zuerst mit Saat gefüllt und 10–15 Minuten darin gelassen,

dann öffnet man den Schieber J und die Saat fällt durch

die Oeffnung K in die untere Kammer B, wo sie bleibt bis sie zur Presse gebraucht wird. Wenn

die Thür L geöffnet, schiebt sich die Saat durch die

Rührer H aus der Kammer und fällt durch einen Trichter

M, unter dem ein Sack von passender Größe

aufgestellt ist, um so viel Saat aufzunehmen als zu einem Kuchen von 8 Pfd. Gewicht,

nachdem das Oel heraus ist, gehört. Jeder der Räume im Wärmkessel kann genug Saat

fassen, um eine einzelne Presse zu versorgen. Das Wärmen der Saat ist daher eine

fortlaufende Arbeit, indem zuerst die obere Abtheilung A

gefüllt wird und die Saat von da in die untere B

übergeht, in der sie bis auf 61° Reaumur erhitzt in die Preßsäcke fällt.

Eine andere viel einfachere Wärmvorrichtung, wenn auch von geringerer Wirkung, ist in

Fig. 24

dargestellt. Hier wird die Saat auf einem heißen Herde A

erwärmt, der von einem losen Ringe B umschlossen ist.

Eine Welle C mit zwei Armen oder Rührern dreht sich

innerhalb des Ringes und rührt die Saat um, während sie erwärmt wird. Ist der

Wärmegrad der Saat genügend, so wird die Welle mit den Rührern in die Höhe gehoben

und vermittelst des losen Ringes die Saat in das Gefäß gescharrt. Hierbei wird aber

die Saat der äußern Luft ausgesetzt, wodurch ein guter Theil Wärme verloren geht.

Außerdem kann bei solchen Oefen eher eine Ueberhitzung stattfinden und die Arbeit

dabei ist viel mühsamer, da jeder Ring nur hinreichend Saat für einen Sack

enthält.

Die gefüllten Säcke werden einzeln zwischen die sogenannten Preßtücher, aus Roßhaaren

geflochten und mit einem Lederdeckel versehen, gelegt. Dieselbe Art Säcke und

Preßtücher werden sowohl bei Rammpressen als auch bei Schrauben- und

hydraulischen Pressen angewendet.

Die letzte Behandlung, das eigentliche Oelauspressen, wird einmal durch eine Schraubenpresse, wie sie in Fig. 32 dargestellt ist,

bewirkt. Eine gewöhnliche Schraube A mit rechtwinkeligen

Gängen drückt die gefüllten Preßtücher zwischen dem Boden der Schale B und der beweglichen Preßplatte C aus. Die Kraft wird vermittelt durch einen losen Hebel, welcher zwischen

feste Stücke in die Platten D gesteckt wird. Die Presse

kann stehend oder liegend gebaut und entweder durch die Hand oder durch Dampf in

Bewegung gesetzt werden. Der Druck, der durch solche Pressen erlangt wird, ist bedeutend, doch sind es

Abnutzung und Reparatur nicht weniger. Ueberdieß gibt es heut zu Tage wenige

Pressen, über deren Leistungsfähigkeit man sich ganz klar ist.

Die Keilpresse ist in Fig. 33 abgebildet. Sie

besteht aus einem langen, rechtwinkeligen, gußeisernen Kasten A, der nach oben offen ist. An jedem Ende liegt eine lose Platte, zwischen

welche und die Wand des Kastens ein Tuch mit Saat B

gebracht wird, woraus sich ein Kuchen von 9 Pfund Gewicht ergibt. An die lose Platte

lehnt sich ein Stück, der sogenannte Treiber, an, neben diesem befindet sich ein

umgekehrter Keil C, dann kommt wiederum ein Treiber,

hinter dem der senkrecht treibende Keil D eingeschoben

wird. Schließlich kommt wieder ein Treiber, an welchen sich die zweite lose Platte

anschließt. Sobald die Näpfe B senkrecht in den Kasten

eingesetzt sind, treibt ein hölzerner Stampfer E

mittelst fortwährendem Fallen den Keil D abwärts. Dieser

Stampfer ist ungefähr 16 Fuß lang und 8 Zoll im Viereck, hat einen Fall von

vielleicht 22 Zoll beim tiefsten Stand des Keils und macht 15 Schläge in der Minute,

wodurch er in ungefähr 6 Minuten den Keil hinuntergetrieben haben wird, so daß seine

obere Fläche mit der oberen Kastenkante in einer Ebene liegt. Das Heben des

Stampfers geschieht durch eine sich drehende Welle mit zwei Hebedaumen. Neben dem

Stampfer E ist ein eben solcher G unmittelbar über dem umgekehrten Keile C

angebracht, welcher während der Arbeit von E durch den

Hebel H festgehalten wird. Sobald aber die Masse

ausgepreßt ist, wird der Hebel H bewegt und dadurch der

Stampfer E über den Angriffspunkt der Hebedaumen gehoben

und auf diese Weise in Ruhe versetzt, der andere G

jedoch in Thätigkeit gebracht. Dieser Stampfer treibt den Keil C abwärts, wodurch die Näpfe aus ihrer gepreßten Lage

befreit und herausgehoben werden können. Eine derartige Presse wird nicht mehr als

ungefähr 12 Centner Kuchen täglich liefern.

Die zuletzt zu betrachtende Art und Weise des Oelauspressens besteht in der Anwendung

hydraulischer Pressen, welche Methode jedenfalls das

beste der bis jetzt angewendeten Preßverfahren ist.

Eine der frühesten hydraulischen Pressen zum Oelpressen ist in Fig. 34 abgebildet, mit

nur einer Presse und einem Paar kleiner Pumpen. Der Kasten A, welcher die pressende Masse enthält, ist aus einem Stück und läuft auf

Schienen, um ihn unter der Presse wegzuziehen, den Kuchen zu entfernen und von Neuem

mit Masse füllen zu können, und diese Arbeiten müssen jederzeit vorgenommen werden,

ehe wieder gepreßt werden kann. Nachdem der Kasten an den gehörigen Platz über dem

Preßstempel

B gerollt ist, wird er durch diesen in die Höhe gehoben

und kommt mit dem Preßkopf C in Berührung, welcher genau

hineinpaßt und den Widerstandspunkt gegen den Druck von Unten bildet. Das beständige

Hin- und Herrollen des schweren Kastens A bewirkt

offenbar einen großen Kraft- und Zeitverlust, und doch sind Pressen dieser

Art bis vor Kurzem noch in Deptford im Gange gewesen, haben aber endlich doch der

wirksamen unter dem Namen Blundell's Presse jetzt

ausschließlich angewendeten Platz machen müssen.

Blundell's doppelte hydraulische Presse ist in Fig. 35,

einzelne Theile dazu sind Fig. 36, 37 und 38 dargestellt. Fig. 36 zeigt

einen senkrechten Durchschnitt der Presse mit einem Aufriß der Pumpen; Fig. 37 ist

ein Grundriß einer Presse mit den Pumpen und Fig. 38 ein

Längendurchschnitt durch die Preßnäpfe. Die doppelte hydraulische Presse besteht aus

zwei besonderen Pressen A und B, Fig.

35, welche durch zwei Pumpen C und D betrieben werden. Die eine der Pumpen C hat 2 1/2 Zoll Durchmesser und die andere D 1 Zoll, und sind beide mit je einer Presse durch ein

wasserdichtes Rohr E verbunden. Beide Pumpen machen 36

Hübe von 5 Zoll Länge in der Minute und die größere C

übt einen Druck von 740 Pfund, die kleinere D von 5540

Pfund auf den Quadratzoll. Der Durchmesser des Preßstempel F

Fig. 36, ist

12 Zoll und der Hub 10 Zoll. Jede Presse ist mit vier Preßkernen G, G versehen und enthält ebenso viel Näpfe H, H zur Aufnahme der mit Samenmasse gefüllten Tücher.

Eine solche Presse liefert bei jeder Pressung 64 Pfund Kuchen. Nachdem die Masse von

der Wärmpfanne entfernt und in die Preßtücher gepackt ist, was so rasch als möglich

geschehen muß, damit die Masse die Wärme behalte, füllt der Oelschläger zuerst die

Presse A und setzt die große Pumpe C durch Oeffnen der Ventile I mit der eingesetzten Presse A in Verbindung,

wodurch der Preßstempel gehoben wird und ungefähr mit einem Druck von 40 Tonnen auf

die Preßmasse wirkt. Das mit der Pumpe C in Verbindung

stehende Sicherheitsventil hebt sich dann und wird durch eine kleine Springfeder

offen gehalten. Während dieß mit der ersten Presse A

geschieht, wird die zweite B in derselben Weise

eingesetzt und die Verbindung mit der großen Pumpe C

hergestellt, nachdem das Sicherheitsventil der Pumpe C

in seine ursprüngliche Lage gebracht worden ist. Der Preßstempel dieser zweiten

Presse B wird zu entsprechender Höhe mit dem von A gehoben, an welchem Punkte sich das Sicherheitsventil

zum zweitenmale öffnet. Die Verbindung zwischen Presse B

und Pumpe C ist dadurch unterbrochen, jedoch zu gleicher

Zeit durch Oeffnen der Ventile I die Verbindung zwischen

der kleinen Pumpe und den Pressen bewerkstelligt. Der höchste Druck, der durch die

kleine Pumpe C ausgeübt wird, beträgt ungefähr 300 Tonnen und kann

der Druck der kleinen Presse auf den Stempel ungefähr vom ersten Beginn an sieben

Minuten dauern. Diese Zeit, mit Hinzurechnung von 3 Minuten für Leeren und Füllen

der Presse, ist die ganze, die zum Auspressen des Oeles in der wirksamsten Weise

erfordert wird. Das aus der Masse gepreßte Oel dringt durch das Segeltuch und dann

durch das Haartuch, dessen Kanten freien Abfluß in den Canal K zulassen, welcher rund um den obern Theil jedes Preßkernes G läuft. Diese Canäle sind durch ein Rohr L mit einander verbunden, so daß alles Oel vom untern

Canal aus in einen Behälter laufen kann, der groß genug ist, um das Preßerzeugniß

eines Tages zu fassen. Diese Pressen werden nicht mit Wasser betrieben, da sich

herausgestellt hat, daß nicht dickwerdendes OelDie Braunkohlentheeröle dürften sich dazu eignen, die man jetzt fast ganz

geruchlos herstellt, nie dick werden und das Metall nicht im geringsten

angreifen.Wieck. ungleich besser arbeitet und Pumpen wie Pressen weit zuträglicher ist. Es

ist kaum möglich, daß bei den Pressen, wenn sie gut und genau gebaut sind, irgend

ein Unfall vorkommen kann, wenn nicht vielleicht aus Fahrlässigkeit am Hebel des

Sicherheitsventils ein zu großes Gewicht angehängt wird, oder die Ventile sich aus

Mangel an Reinlichkeit einklemmen dadurch, daß das sich an die Ventile legende Oel

dick wird. Eine solche hydraulische Doppelpresse ist im Stande in 11 Stunden 36

Centner Kuchen herzustellen und in derselben Zeit ungefähr 14 Centner Oel zu

liefern, wobei die Güte der Preßmasse natürlich ein Hauptpunkt ist. Die Kanten des

Kuchens werden beschnitten, die Kuchen selbst auf einer Art Hürde abgekühlt und

getrocknet, damit sie, wenn sie aufgestapelt werden, nicht schimmelig werden. Das

Oel wird von der Preßkufe in größere Gefäße von 25 bis 100 Tonnen Raumgehalt

gepumpt. In diesen Gefäßen setzt sich das Oel und wird dann entweder gleich zum

Verkauf gebracht oder vorgängig noch raffinirt.

Die Frage über die beziehentlichen Vorzüge der drei neuern Arten von Pressen ist

jetzt zu erledigen.

Bezüglich aller praktischen Zwecke ist die Schraubenpresse weder mit der Keilpresse

noch mit der hydraulischen Presse zu vergleichen aus dem Grunde, weil stets Gefahr

vorhanden ist, daß sie bricht, wenn sie durch Dampf getrieben wird, da kein Theil an

der Presse ist, welcher Widerstand leistet, wenn der Druck nicht bei Zeiten entweder

durch den Arbeiter oder selbstthätige Vorrichtungen aufgehoben wird, deren beste

Arten aber sehr unzuverlässig sind. Dahingegen ist bei einer Keilpresse der Stampfer lose und

unabhängig von dem Preßkasten und dadurch die Gefahr eines Bruches in Folge zu

großer Wirkung in bedeutendem Maaße verringert. Denn der Stampfer springt zurück und

der Keil findet einen Ruhepunkt, wenn er bis auf den Boden des Kastens getrieben

ist. Man könnte glauben, daß, da mit einer Schraubenpresse jedenfalls gegen das Ende

der Operation ein größerer Druck erzielt werden kann als mit einer Keilpresse, und

da weiter nichts nachzugeben hat als die Preßmasse, die Schraubenpresse das Oel

rascher und besser auspressen müsse. Dieß ist aber nicht der Fall, denn der Stampfer

oder Schläger ist hinreichend schwer, um im Stande zu seyn alles Oel

herauszuschlagen, wiewohl langsamer. Auch die Regelmäßigkeit der Arbeit und daß sie

nicht brechen kann, setzt die Keilpresse in den Stand im Durchschnitt ebenso viel,

wenn nicht mehr Masse in gegebener Zeit zu entölen als die Schraubenpresse. Wenn der

Verlust des Arbeitsvortheils während der Reparaturen und deren Kosten aber zuzüglich

in Betracht gezogen werden, so kann kein Zweifel aufkommen, daß die Keilpresse weit

vorzüglicher ist, trotzdem sie Anfangs ein Widerstreben in der Anwendung im

Vergleich zu der Schraubenpresse erfahren zu haben scheint. Bruchfreier ist aber die

hydraulische Presse als die Keilpresse, denn die Sicherheitsventile der Pumpen heben

sich genau in dem Augenblick, wenn die gehörige Kraft erreicht ist, auch kann die

Kraft viel mehr erhöht werden als dieß bei der Schrauben- oder Keilpresse der

Fall ist. Neben dem sind in der hydraulischen Presse alle guten Eigenschaften der

anderen beiden Pressen vereinigt, ohne daß doch die Fehler derselben vorhanden

wären. Denn bei der hydraulischen Presse findet ein gewisses Zunehmen der Kraft

statt, welches hinreichend lange dauert, ohne daß irgend welche Beschädigung

vorkäme, wohingegen, wie bereits erwähnt worden ist, das Steigern der Kraft der

Schraube über einen Sicherheitspunkt hinausgehen kann, wodurch eine Zerstörung am

Zeuge vorkommen muß. Der Hauptschutz der Keilpresse, der in dem Zurückprallen des

Stampfers beruht, führt zu einem Zeitverlust, während er seine Schuldigkeit thut.

Wenn wir daher in Betracht ziehen: – das nicht leichte Vorkommen einer

Störung an der hydraulischen Presse im Vergleich zur Schraubenpresse und ihre

fortwährende gute Gangbarkeit ohne Zeit- oder Kraftverlust im Vergleich zur

Keilpresse, so steht sie unbedingt höher als irgend eine andere mechanische

Vorrichtung zu dem erwähnten Zwecke.Es kommt jedoch bei hydraulischen Pressen manchmal vor, daß die Pumpen nicht

recht gut dicht halten und die Ventile nicht ihre Schuldigkeit thun.Wieck. Die Abnutzung der thätigen Theile der Schraubenpresse im Vergleich zu der anderer

Pressen ist ganz allein hinreichend gewesen sie aus dem Felde zu schlagen und die

Wahl nur zwischen Keil- und hydraulischer Presse offen zu lassen. Zur

Bestätigung dessen, abgesehen von der Thatsache, daß die Schraubenpresse in England

fast ganz in Abgang gekommen ist, ist ihr Verhältniß zu den beiden anderen Pressen

vollkommen klar gemacht worden in Folge einer Reihe sorgfältiger Proben, welche vor

einigen Jahren in großer Ausdehnung zu Chateau d'Eu, wo von Louis Philipp eine

Oelmühle errichtet wurde, in Bezug auf die drei verschiedenen Pressen angestellt

wurden. Diese Mühle wurde vor ungefähr zwei Jahren von Samuelson persönlich besichtigt, indem er Gelegenheit bekam sie mit Graham aus London, einem praktischen Oelmüller, zu

besuchen. Für letzteren hat er seitdem eine Oelmühle nahe bei London nach den

neuesten Verbesserungen gebaut. Die hydraulische Presse in der französischen Mühle

war von nicht besonderer Güte. Wäre sie jenen in England gebräuchlichen ähnlich

gewesen, so möchte wohl die Vergleichung mit der Schraubenpresse für diese sogar

noch ungünstiger ausgefallen seyn als sie ausfiel.

Zur Vergleichung der Vortheile der Keilpresse mit denen der hydraulischen werden die

Erfahrungen der Praktiker in England den besten Anhalt geben, und der Verf. ist von

Blundell (Blundell, Spence

u. Comp. in Hull), deren Oelmühlen der erste Rang

gebührt, versichert worden, daß die Arbeitskosten der hydraulischen Presse 7 Pence

per Quarter gepreßte Saat betrügen, während unter

gleichen Arbeitsverhältnissen dieses Maaß bei der Keilpresse auf 8 Pence zu stehen

käme, was ungefähr 12 1/2 Proc. zu Gunsten der hydraulischen Presse auswürfe. Mehr

noch aber muß die Abnutzung in Betracht kommen, zwar nicht an der Presse, wohl aber

an den Gebäuden. Dieselbe ist doppelt so groß als in einer Mühle mit hydraulischen

Pressen und rührt dieß von den fortwährenden Schlägen der Stampfer her, wodurch

Gebäude wie Fundament erschüttert wird. Auch findet eine fortwährende Abnutzung der

Keile statt, was bei der hydraulischen Presse wegfällt, obgleich diese wieder einer

Abnutzung des Stempels und der Pumpenpackung unterworfen ist. Ein praktischer, nach

allen aber der beste Beweis ist drittens, daß die Mühlen in Hull, welche

ursprünglich mit Keilpressen gearbeitet haben, vollständig umgeändert worden sind.

Es sind daselbst 94 hydraulische und nur 15 Keilpressen in Thätigkeit. Da letztere

ungefähr 5 hydraulischen gleichkommen, so betragen sie 5 Procent der ganzen Pressen.

Ebenso kann der Vers. versichern, daß Carles u. Carter in Liverpool, die bedeutendsten Oelmüller dieser

Gegend, im Jahr 1851 nur Keilpressen in Gebrauch hatten, zu welcher Zeit sie eine

doppelte hydraulische Presse aufstellten. Diese wurde genau mit den Keilpressen verglichen, wobei

sich folgende Resultate ergaben:

Die Grundfläche, auf der die Presse stand, war in beiden Fällen die gleiche, nämlich

121 Fuß und 30 Fuß. Mit den 12 kurz vorher beschäftigten Stampfern war die größte in

einem Jahre gepreßte Massenmenge 13,000 Quarter (bei bloßer Tagesarbeit). Mit 8

hydraulischen Pressen bei Tag- und Nacht-Arbeit wurden aber 52,000

Quarter Saat verarbeitet, was ungefähr 30,000 Quarter bei bloßer Tagarbeit gegeben

haben würde. Zehn hydraulische Pressen, jetzt im Gebrauch, werden bei Tag-

und Nacht-Arbeit 65,000 Quarter verarbeiten. Bei den Keilpressen war man

genöthigt die Saat zweimal durch die Pressen gehen zu lassen, wohingegen die

hydraulischen Pressen nur ein einmaliges Durchlassen nöthig machten und doch

dieselbe Menge Oel lieferten. Die daraus folgende Arbeitsersparniß betrug 20 bis 25

Procent. Der Unterschied in Betreff der Abnutzung wurde bedeutend zu Gunsten der

hydraulischen Pressen befunden, während die Kosten für Keile bei den Rammpressen

sehr bedeutend waren und im Ganzen das neue Preßverfahren beträchtliche Vortheile

gewährt. Anlangend die Triebkraft, stellt sich der Vergleich bedeutend zu Gunsten

der hydraulischen Pressen.

Die geschäftsbezüglichen Schlüsse aus den vorliegenden Leistungen scheinen folgende

zu seyn: Gleichgroße Mühlen mit hydraulischen Pressen liefern ungefähr dreimal so

viel Oel als Mühlen mit Ramm-Keilpressen. Die Abnutzung ist geringer und es

findet eine beträchtliche Arbeitsersparniß statt dadurch, daß die Saat nur einmal

gepreßt zu werden braucht. Die allgemeinen Unkosten per

Quarter Saat sind in einer Mühle mit hydraulischen Pressen wegen der erhöhten

Oellieferung weit geringer, als bei Anwendung von Keilpressen, denn der Verbrauch

von Kohlen etc. wird derselbe seyn, ob 13,000 Quarter jährlich durch Keilpressen

oder dreimal so viel durch hydraulische gepreßt werden.

Zum Schluß wird es interessant seyn einige Einzelheiten über die Ausdehnung dieser

Fabrication zu geben. Aus amtlichen Berichten geht hervor, daß die Menge zur

Oelbereitung eingeführter Saat 1841 364,000 Quarter betrug, in 10 Jahren bis 1851

auf 630,000 Quarter gestiegen ist, und 1856 ungefähr 1,100,000 Quarter betrug. Aus

der letzten Summe sind ungefähr an Gewicht 144,000 Tonnen Kuchen und 56,000 Tonnen

Oel geschlagen worden.

Die Kuchen werden als Viehfutter verwerthet, das Oel aber wird hauptsächlich zu Farbe

benutzt, ein sehr großer Theil wird auch wieder ausgeführt. Die ungeheure Zunahme

jedoch in der Menge erzeugter Kuchen beweist entweder, daß mehr Vieh als früher mit

Kuchen gefüttert wird, oder daß jedes einzelne Stück Vieh größere Mengen erhält. Es ist schwierig genau

zu bestimmen, in welcher Beziehung die größte Zunahme stattgefunden, aber der

vermehrte Verbrauch von Kuchen wird eher der Verbreitung des Verfahrens, das Vieh

mit Leinkuchen zu füttern, zuzuschreiben seyn.

Man kann annehmen, daß, um die im Jahre 1856 eingeführte Saat zu entölen, ungefähr

150 bis 160 doppelte hydraulische Pressen Tag und Nacht in Thätigkeit gewesen seyn

müssen. Nähe an 100 dieser kommen auf Hull, die übrigen sind allerwärts zerstreut.

Die wichtigsten Mühlen befinden sich in London, Liverpool, Grimby etc.

Tafeln