| Titel: | Ueber Verfahrungsarten den natürlichen Torf zu verdichten und zu verbessern; vom Prof. Rühlmann in Hannover. |

| Fundstelle: | Band 154, Jahrgang 1859, Nr. LXXII., S. 343 |

| Download: | XML |

LXXII.

Ueber Verfahrungsarten den natürlichen Torf zu

verdichten und zu verbessern; vom Prof. Rühlmann in

Hannover.

Im Auszug aus Henneberg's Journal für Landwirthschaft, Septbr.

1858, S. 459.

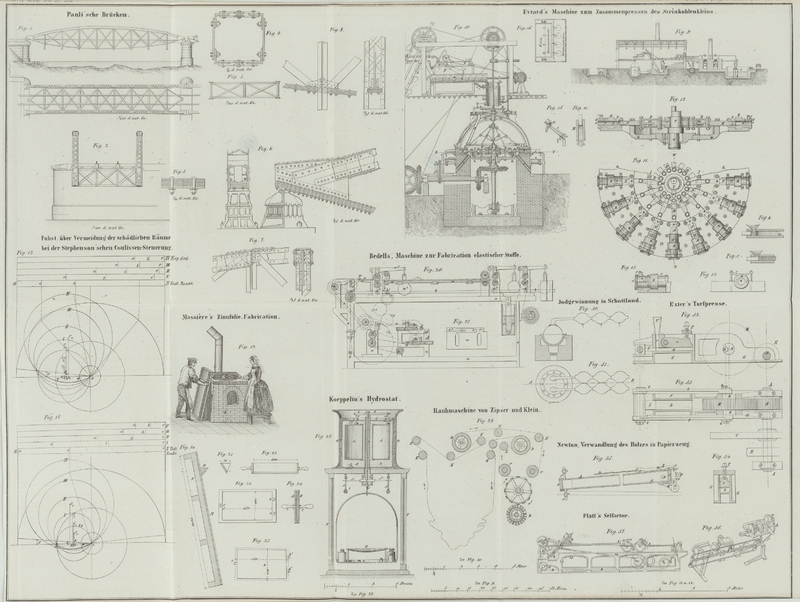

Mit Abbildungen auf Tab.

V.

Rühlmann, über Verfahrungsarten, den natürlichen Torf zu

verdichten.

Zweiter Artikel.Der erste Artikel, dem Verfahren Challeton's

gewidmet, wurde im polytechn. Journal Bd.

CXLVIII S. 141 mitgetheilt.

1. Verfahren von Gwynne.

Der Engländer Gwynne (London, Essex-Street,

Strand) scheint der erste gewesen zu seyn, welcher es verstand die Challeton'sche Idee, den natürlichen Cohäsionsverband

des Torfes, zum Zwecke des nachherigen Verdichtens, aufzuheben, mit dem alten

Verfahren des Pressens zu verbinden.

Gwynne's deßfallsiges Patent datirt vom 6. Mai 1853

(Specification etc. A. D. 1853, No. 1117) und ist ausgestellt auf „Improvements in the Treatment or Manufacture of Peat

and other Substances to be used as Fuel.“ Dabei wird

besonders hervorgehoben, daß seine Methode namentlich dann besteht das

(zerkleinte) Material zu trocknen und zwar, indem es gezwungen wird eine Reihe

(7 Stück) geneigter und in verticaler Ebene so über einander gestellter

Trockencylinder zu passiren, daß es von einem Cylinder immer in den unmittelbar

darunter liegenden läuft und nach und nach alle (7 Stück) durchwandert, während

sich dabei jeder Cylinder um seine geneigte Achse dreht. Sämmtliche Cylinder

werden von einem Ofen umschlossen, der unter dem am tiefsten liegenden Cylinder

seinen Herd hat. (Hinsichtlich betreffender Abbildungen muß auf die vorher

citirte Quelle verwiesen werden.) Eine starke Excentrik-Presse verrichtet

den zweiten Theil der Arbeit. Als Preßtisch dient dabei eine horizontal

aufgestellte, um eine Vertical-Achse sich drehende gußeiserne Scheibe,

welche (12) viereckige Durchbrechungen (Formkasten) von der Größe der

anzufertigenden Torfziegel enthält, dabei aber hohl ist, um Wasserdampf

einführen, überhaupt die Torfmasse im heißen Zustande pressen zu können.

Nach dem Füllen eines der Formkästen wird die große Scheibe um so viel gedreht,

daß ersterer genau unter dem Stempel der Excentrikpresse zu stehen kommt, worauf

das Pressen erfolgt, der gepreßte Torfziegel heraus und auf ein fortschreitendes

Tuch ohne Ende geworfen wird, während sich die Formscheibe abermals so dreht,

daß die nächste Form unter den Stempel gelangt. Hieraus wird man leicht

erkennen, daß Gwynne in vielen Theilen eine der

bekannten Pressen nachgeahmt hat, die, seiner Zeit, viel Aufsehen zur

Fabrication der Torfziegel machte.

Die nach Hannover gelangten Producte des Gwynne'schen

Preßverfahrens waren ausgezeichnet, von fast steinartiger Härte und 1,302

specifischem Gewichte.

Nichts desto weniger erkannte man bald, abgesehen von den mehr als übertriebenen

Forderungen für die Apparate, daß Gwynne's

Mechanismus zu kostspielig war, um mit einiger Gewißheit eine Rente erwarten zu

können. So viel mir bekannt, hat deßhalb auf dem Continente von den Apparaten

und Maschinen Gwynne's Niemand Gebrauch gemacht.

2. Verfahren von Exter.

Im Sommer 1857 erhielt ich vom königl. hannoverschen Ministerium des Innern den

ehrenvollen Auftrag, die vorzüglichsten Torfbereitungsanstalten Deutschlands

(speciell Pinneberg und das Haspelmoor) zu besuchen und gleichzeitig der XIX.

Versammlung deutscher Land- und Forstwirthe in Coburg über diesen (auf

der Tagesordnung stehenden) wichtigen Gegenstand Mittheilungen zu machen.

Auf dem Haspelmoor mit größter Zuvorkommenheit aufgenommen, ward mir Alles

gezeigt, was im Ganzen und Einzelnen zur Einsichtnahme in den ganzen

Torfverdichtungsproceß des Hrn. Oberpostraths Exter erforderlich war, und werbe ich nie den

schönen Tag vergessen, den ich an einer Stelle erlebte, wo deutscher Fleiß, mit

ungewöhnlicher Ausdauer und Energie gepaart, von Talent und Einsicht unterstützt

der Lösung einer Aufgabe gewidmet war, die für Landwirthschaft, für Industrie

und Volkswirthschaft von gleich hoher Bedeutung bleiben wird.

Das an mehreren Stellen über 20 Fuß mächtige Moor liegt auf der Wasserscheide

zwischen Augsburg und München und somit ganz geeignet, die erforderliche

Wasserabführung und Trockenlegung durch Gräben vornehmen zu können. Bei meiner

Anwesenheit (28. August 1857) gab man die in Angriff genommene Moorfläche zu 90

bayerischen Tagwerk1 Tagwerk = 400 Quadratruthen = 40,000 Quadratfuß bayerisch. an, welche zum Theil in Beete (Felder) von etwa 600 Fuß Länge und 200

Fuß Breite eingetheilt war.

Nach vorhergegangener Entfernung der etwa vorhandenen Baumäste, Sträucher und

Wurzeln, auch Wegnahme der obersten meist unbrauchbaren Decke erfolgte

1) das Trocknen der Torffläche mittelst Pflügen von etwa 5 Fuß Gesammtbreite, mit

drei gegen einander versetzten Scharen, wobei als Zugkraft entweder Ochsen oder

eine transportable Dampfmaschine in Anwendung gebracht wurden.

Mir war letztere Art der Arbeit ganz neu, da bis zu dieser Zeit von Dampfpflügen

wohl kaum an einem anderen Orte Deutschlands Gebrauch gemacht worden war.

Diesem Processe folgte

2) das Eggen, wobei die betreffenden Geräthe, Klopfer genannt, aus 12 bis 13 einzelnen circa 5 Fuß langen Balten, jeder mit etwa 9 Spitzen

versehen, gebildet und die Verbindung der Balken untereinander durch Ketten (an

den Enden) bewirkt war. Jeder solcher Klopfer wurde durch zwei starte Ochsen

gezogen und bedurfte einen Treiber, so wie einen Lenker für das hintere Ende.

Nach abermaligem 2 bis 3 Tage langen Liegenlassen der so bearbeiteten Flächen

erfolgte

3) das Wenden etc. etc. und zwar mittelst Geräthen,

welche den sogenannten Saatdeckern ähnlich sind. Bei etwa 4maligem Uebergehen

des Feldes in der Querrichtung desselben wendete man das Torfklein doppelt um und machte es zu

fernerem Abtrocknen zurecht, worauf es nach einigen Tagen

4) zum Zusammenfahren und Abräumen bereit ist. Ersteres erfolgte durch sogenannte Bifangs,

Striemen (Häufelkästen die vorn weiter als hinten sind), letzteres durch eine

Art colossalen Hobel mit zwei oder drei Eisen, in deren hohlen prismatischen

Räumen sich die Masse beim Fortziehen des Geräthes ansammelt.

Von dem Torffelde weg transportirte man das gewonnene Gut auf einer Eisenbahn

durch Seilbetrieb (von der Dampfmaschine aus) in kleinen Wagen von circa 90 Kubikfuß Inhalt entweder direct nach dem

1800 Fuß entfernten Maschinen-(Preß-) Hause, oder stapelte

dasselbe in entsprechenden Magazingebäuden auf, die für den Durchgang der

atmosphärischen Luft nach Art der Trockenhäuser (für Appretur oder Zeugdruck)

eingerichtet sind.Mit Hülfe von 106 Personen (Männern und Weibern) wollte man binnen 4

Tagen etwa 100,000 Kubikfuß Torf zubereitet und an die Bahn geschafft

haben.

Je nach Umständen wurde wohl auch der so gewonnene Torfgrus und Staub vor dem

Pressen durch ein vorhandenes Walzwerk zerkleinert.

Der vor dem Pressen eintretende Proceß des Trocknens erfolgte, bei meiner

Anwesenheit, erst in Gefäßen mittelst abziehenden Wasserdämpfen, und hierauf in

einem zweiten Apparate, bestehend aus geneigten Cylindern, mit inneren

Wende- und Transport-Werkzeugen versehen, wovon jeder etwa 12 Fuß

lang war und vielleicht 18 Zoll Durchmesser hatte, geheizt durch die vom Feuer

der Dampfkessel abziehende heiße Luft.

Aus letzterem Apparate läuft das Torfmehl heiß

Hr. Prof. A. Vogel

jun. in München bemerkt bei Beschreibung

dieses Verfahrens in seiner Schrift über „den Torf, seine

Natur und Bedeutung“ (Braunschweig, Verlag von G.

Westermann, 1859), daß die Temperatur womit der Torf aus den

Trockencylindern in die Zuführtrichter der Pressen gelangt, circa 80º R. beträgt. Er fügt bei:

„Die Annahme des Hrn. Dr. Bromeis, daß bei dieser Temperatur eine

Entwicklung von Theerdämpfen beginne und diese nothwendig seyen zur

Haltbarkeit des Präparats, ist sicherlich irrig. Nach meinen

vielfachen Beobachtungen über den Destillationsproceß des Torfes

beginnt die Entwickelung von Theerdämpfen erst bei einer viel höhern

Temperatur, bei schon vorangeschrittener Zersetzung des Torfes.

– Diese Theerdämpfe sind übrigens gar nicht nöthig, um die

Consistenz des Materials zu erklären. Bekanntlich erhält trockenes

Thonpulver durch starken Druck die Consistenz von Ziegelsteinen;

auch haben wir Pappendeckel gesehen, die aus trockenen über einander

gepreßten Blattern ohne alles Bindemittel bestanden, und gleichwohl

durch sehr starken Druck eine solche Consistenz erhalten hatten, daß

sie durch kein mechanisches Mittel mehr getrennt werden konnten und

den härtesten Stahlinstrumenten widerstanden Die Wärme erweicht die

einzelnen Torftheile und erleichtert und befördert ihr

Aneinanderschließen, ist aber zur Herstellung eines haltbaren

Präparates, wenn nur die Gewalt der Pressung stark genug ist, nicht

unbedingt erforderlich.“ A. d. Red. direct in die Zuführtrichter der Pressen, wovon ich zwei im Gange fand,

welche beide zusammen per Minute etwa 90 Torfziegel (so heiß,

daß man sie nicht gut mit den Fingern anfassen konnte) lieferten. Die in meiner

Gegenwart durch das Pressen gewonnenen Ziegel hatten (durchschnittlich) 8 1/2

Zoll Länge, 2 1/8 Zoll Breite und 3/4 Zoll Dicke und ein Gewicht von 0,696

Zoll-Pfund, wonach sich der Kubikfuß zu circa

72 Pfd. berechnet. Da mittelgutes Torfpulver 12 bis 14 Pfd., sehr gutes 15 bis

20 Pfd. per Kubikfuß wiegt, so kann man annehmen,

daß die Verdichtung mindestens eine vierfache war.

Beide im Gange befindliche Pressen wurden durch Dampfmaschinen betrieben, wovon

die der ersten Presse einem Dampfschiffe angehört hatte, die andere aber in

directer Verbindung mit der (zweiten) Presse arbeitete. Letztere Dampfmaschine

hatte einen Kolben von ungefähr 12 Zoll Durchmesser bei 24 Zoll Hub, während der

Stempelhub der Presse etwa 7 Zoll betragen mochte und eine Dampfspannung im

Kessel von circa 45 Pfd. Ueberdruck vorhanden war.

Da der hierdurch gepreßte Kuchen eine Länge von 8 1/2 Zoll englisch und 2 7/8

Zoll Breite besaß, so hatte die (letzte) Pressung unter einem Drucke von

mehreren hundert Atmosphären stattgefunden.

Das Gesammturtheil über die Torfbereitung auf dem Haspelmoore kann in jeder

Beziehung nur ein anerkennendes seyn, da Erfahrungen aller Art gleichsam erst im

Verlaufe der Arbeit gesammelt werden mußten und gewiß eine von Grund aus völlig

neue Anlage jetzt viel einfacher, billiger und wirksamer geschaffen werden

würde, als die des Haspelmoors, weßhalb ich jedem nachfolgenden Unternehmer nur

dringend rathen kann, sich den schönen Schatz von Erfahrungen anzueignen,

welchen Hr. Oberpostrath

Exter gesammelt hat.

Indem ich mir Mittheilung von weiteren Erfahrungen in der fraglichen Sache

vorbehalte, schließe ich mit der Beschreibung einer der

neuesten Exter'schen Torfpressen.Die früheren, complicirteren Torfpressen, auf welche Hrn. Exter am 8 Januar 1857

für das Königreich Hannover ein Patent ertheilt wurde, hat Hr. Prof.

Rühlmann in

unserer Quelle ebenfalls beschrieben und durch Abbildungen erläutert. A.

d. Red. Bei den Abbildungen, Fig. 32 bis 34, sind

in allen Ansichten gleiche Theile mit denselben Buchstaben bezeichnet.

Der erste Anblick läßt ohne weiters erkennen, daß man eine sogenannte

Excentrikpresse vor sich hat. Dabei ist A eine

Vorgelegewelle, worauf die mit einem Motor (Dampfmaschine oder Wasserrad)

communicirende Riemenscheibe R sitzt, ferner V ein Schwungrad und N

ein Zahngetriebe, welches letztere mit dem auf der Excentrikwelle B

befestigten Stirnrade M in Eingriff steht. Die

Bewegung des Preßstempels S geschieht von der Welle

B aus, an welcher sich die excentrischen Zapfen

z, z befinden, die mit S durch ein paar Lenk- oder Zugstangen t, t in Verbindung stehen. Der Zuführrumpf T und der kastenförmige Raum k für die zu

pressende Torfmasse bedürfen keiner Erklärung. O ist

ein um eine Achse drehbarer, gegen fortschreitende Bewegung aber festliegender

Deckel, welcher mittelst einer Schraube P beliebig

herabgedrückt und wodurch der Widerstand der Seitenwandreibung im Preßkasten k fast beliebig verstärkt werden kann; nicht mit

Unrecht pflegt man daher letztere Anordnung den Regulator der Presse zu nennen.Wir verweisen auf die Resultate der von Dr.

Kraut ausgeführten Untersuchung des

Haspelmoor-Preßtorfs, im polytechn. Journal Bd. CLIII S. 289.

Tafeln