| Titel: | Maschine zur Fabrikation der Hufnägel, von Edwin Lewis Brundage zu Middleton im Staate New-York. |

| Fundstelle: | Band 207, Jahrgang 1873, Nr. LVI., S. 184 |

| Download: | XML |

LVI.

Maschine zur Fabrikation der Hufnägel, von Edwin

Lewis Brundage zu Middleton im Staate

New-York.

Aus Armengaud's

Publication industrielle, 1872, vol. XX p. 391.

Mit Abbildungen auf Tab.

IV.

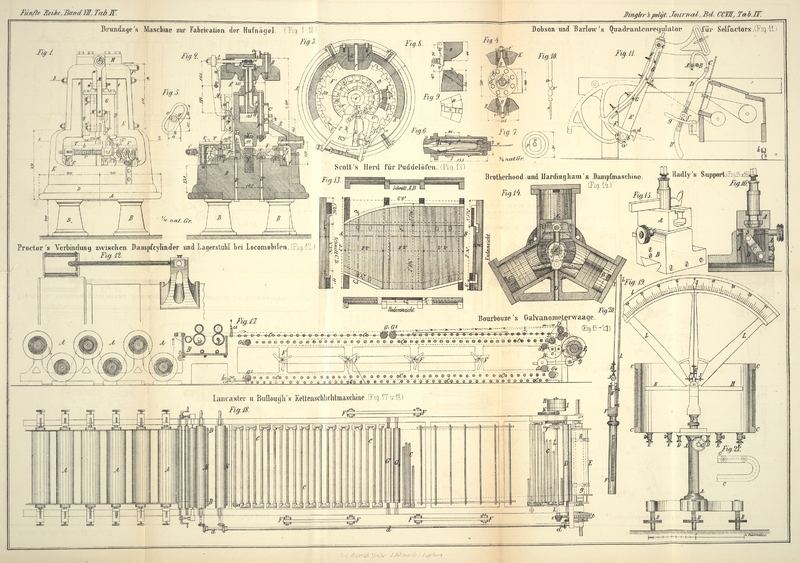

Brundage's Maschine zur Fabrication der Hufnägel.

Obgleich die Fabrication von Nageln aller Art längst mit Maschinen betrieben wird, so

bietet doch die maschinenmäßige Anfertigung der Hufnägel

so ernstliche Schwierigkeiten dar, daß sie bis auf die heutige Zeit noch keine

allgemeine Verbreitung gefunden hat. Es knüpfen sich nämlich an die Fabrication

dieser Art von Nägel, in Anbetracht ihrer ziemlich complicirten Form, specielle

Bedingungen, welche mit Hülfe gewöhnlicher Nägelmaschinen nicht zu erfüllen sind.

Hr. Brundage hat nun eine Maschine erfunden und sich in

Amerika und England patentiren lassen, welche den an sie gestellten Anforderungen zu

entsprechen scheint.

Diese Maschine, welche mit einem direct wirkenden Dampfhammer arbeitet ist durch die

Figuren

1–9 dargestellt, und zwar ist

Fig. 1 die

Vorderansicht der Maschine,

Fig. 2 ein

Verticaldurchschnitt,

Fig. 3 ein

Horizontaldurchschnitt nach der Linie 1–2,

Fig. 4 ein

zweiter Horizontaldurchschnitt nach der Linie 3–4. Die Figuren 5–9 sind

Detailansichten einiger wichtiger Maschinentheile nach einem größeren Maaßstabe.

Die ganze Maschine ruht auf der Fundamentplatte A und

diese selbst auf den Säulen B. Der Centralblock D, welcher den Amboßstock bildet, ist zur Aufnahme des

Gestelles E und des kreisrunden Schlittens F construirt.

Der Dampfhammer. – Derselbe besteht aus dem

Dampfcylinder G, über welchem der Schieberkasten H angeordnet ist. In den letzteren gelangt der Dampf

durch die Röhre a, um durch den Schieber I vertheilt zu werden. Die an dem Boden des

Schieberkastens befindlichen Oeffnungen b, b¹

stehen mit den Canälen c und d der Stange J des Kolbens J¹ in Communication. Der Canal c; leitet den Dampf unter den Kolben, um den Hammer

niederzutreiben, während der Canal d in den Raum

oberhalb des Kolbens einmündet, um die Hebung des Hammers zu gestatten. Nach

vollbrachter Wirkung entweicht der Dampf durch eine Oeffnung im Boden des Kastens

H und von da durch die Röhre f¹ Fig. 1.

Die Stange L, welche den Schieber in Thätigkeit setzt,

ist mit einem Hebel M verbunden, und dieser wird durch

die geneigten Ebenen m und m¹ einer seitwärts am Hammer befestigten geschlitzten Platte M¹ um den Zapfen n in

schwingende Bewegung gesetzt. Beim Niedergang des Hammers wirkt nämlich die geneigte

Ebene m, bei seiner Hebung die Ebene m¹ des Schlitzes auf den an den genannten Hebel

befestigten Zapfen o. Diese Oscillation hat jene

hin- und hergehende Bewegung des Schiebers zur Folge, welche den Dampf

abwechselnd durch die beiden Oeffnungen b und b¹ strömen läßt.

Um die auf- und niedersteigende Bewegung des Hammers und demgemäß die Stärke

des Schlages genau zu reguliren, lassen sich die geneigten Ebenen m und m¹ mit Hülfe

der Muttern o¹, deren Bolzen durch rechteckige

Schlitze der Platte M¹ treten, höher oder tiefer

stellen.

Wie es insbesondere der Horizontaldurchschnitt Fig. 4 zeigt, trägt der

Cylinder G des Hammers seitwärts Vförmige Leisten g, welche in den Coulissen e des Gestelles E gleiten.

Diese mittelst Schraubenbolzen e¹ befestigten

Coulissen nehmen die ganze Höhe des Hammers ein; sie sind getrennt und unabhängig,

und können daher, indem man sie von oben oder unten einschiebt, an jeder Seite der

Vförmigen Leiste angebracht und an der

entgegengesetzten Seite wieder herausgezogen werden. In Folge dieser Anordnung

steigt der den Hammer bildende Cylinder ganz vertical auf und nieder, und zwar in

der Richtung seiner Centralachse, welche mit derjenigen des Amboßes, der Matrizen

und der Gegen-Matrize coincidirt; und alle diese Theile behaupten eben so

genau ihre relativen Stellungen rings um den kreisrunden Schlitten. Da der Hammer in

Folge der verschiedenen Bewegungen, welche er gewissen Organen der Maschine

mittheilt, seitlichen Einwirkungen, sowie der Abnutzung in seinen Coulissen

ausgesetzt ist, so ist die Anordnung der Gleitflächen bezüglich der sicheren

Function der Matrizen sehr wichtig.

Der Zangenschlitten. – Die Eisenstange, aus welcher

der Nagel gebildet werden soll, wird durch Zangen dargeboten, welche auf dem

Schlitten F angeordnet sind. Letzterer dreht sich

jedesmal, wenn der Hammer in die Höhe geht, um eine bestimmte Strecke, damit die

Zangen p (Fig. 2, 6 und 7) zwischen zwei auf

einander folgenden Schlägen mit Hülfe der in die kreisrunde Verzahnung l¹ greifenden Getriebe l eine Viertelsdrehung machen können.

An den beweglichen Körper des Hammers ist ein excenterartiges Stück c¹ (Fig. 2 und 5) befestigt, worin die

Rolle g¹ läuft. Diese Rolle ertheilt dem Hebel

R, an dessen Ende sie angebracht ist, in Folge der

Hebung und Senkung des Hammers eine schwingende Bewegung um den Zapfen r. Der untere Theil des Hebels theilt die Bewegung dem

Schlitten F mit. Letzteres geschieht mit Hülfe des in

Fig. 3

durch punktirte Linien angedeuteten Sperrkegels p¹, indem dieser unter dem Einflusse einer Drahtfeder u in die Zähne des Rades f

greift, welches den inneren Rand des Schlittens bildet. Beim Niedersteigen des

Hammers bewegt der Hebel den Sperrkegel um den Abstand eines Zahnes zurück.

Ungeachtet der Geschwindigkeit, womit der Schlitten nach jeder Operation

fortgeschoben wird, kann er nicht über das gewünschte Maaß hinaus vorrücken, weil

ihn der in Fig.

3 punktirt dargestellte Sperrkegel p²,

welcher durch eine Drahtfeder u¹ gegen die

Verzahnung angedrückt wird, genau an der bestimmten, einem Schlage des Hammers

entsprechenden Stelle zurückhält. In dem Momente wo der Schlitten in Bewegung

gesetzt wird, ist der Sperrhaken p² durch den auf

einen Arm desselben wirkenden Hebel R ausgelöst, und

wenn nun der Schlitten

wieder vorwärts geschoben wird, so ist es der diametral gegenüber angeordnete

Gegensperrhaken s (Fig. 1 und 3), welchen die Feder s¹ andrückt. Auf diese Weise ist der Schlitten

gegen den Rückstoß gesichert, welcher sonst bei jeder neuen Bewegung stattfinden

würde.

Fig. 6 stellt

eine der Zangen in 1/4 der natürlichen Größe und zwar im Längendurchschnitte dar.

Ihr Getriebe l dreht sich auf der festen Kreisverzahnung

l¹. Die eigentliche Zange p besteht aus zwei durch einen Ring q vereinigten Theilen. Zwischen ihren beiden Schenkeln

befindet sich eine pincettenartige Feder q¹ die

centrale Stange q². Ein an dem Ende der Schenkel

angeordneter stöpselähnlicher Körper v hat den Zweck,

die Zangen zu öffnen; er besitzt, wie Fig. 7 zeigt, zwei flache

Seiten, um die Drehung in seiner Hülse zu verhindern, und ist nach Innen zu in Form

eines V geschnitten, so daß er auf die Schenkel der

Zange als Keil wirkt und das Oeffnen der Zangenbacken veranlaßt. Die seitlichen

halbflachen Vorsprünge verhindern die Drehung der Schenkel, während sie zugleich dem

Körper v in der Hülse einen festen Halt geben. Die

Zangen sind mit stählernen Backen v¹

ausgestattet, welche die Eisenstangen x während des

Schmiedens festpacken. Das glühende Eisen macht zwar ziemlich rasch diese Backen

unbrauchbar, sie lassen sich aber, unbeschadet der Dauerhaftigkeit des Hauptkörpers

der Zange, eben so leicht wieder ersetzen. Zu diesem Behufe sind die beiden

Zangenschenkel durch einen Bolzen, welcher in Einschiebnuthen liegt, die in den

Backen angebracht sind, drehbar mit einander verbunden.

Folgendes ist nun die Function der Zangen: Bei der Bewegung des Schlittens kommt der

Stöpsel v unmittelbar nachdem der letzte Schlag auf den

Nagel erfolgt ist, mit dem festen Hebedaumen U in

Berührung, und wird durch diesen nach innen gegen die Zangenschenkel getrieben, um

die Backen zu öffnen und den Nagel zu befreien. So geöffnet bleibt die Zange während

ihrer Drehung mit der Hülse, und kommt dann unmittelbar unter das Speisungssystem,

um den in Nägel zu verwandelnden Eisenstab aufzunehmen. Wenn der Stöpsel v an dem Ende des Heblings ankommt, wird er durch die

Feder q¹ zurückgestoßen, indem diese zugleich die

Backen mit derjenigen Kraft schließt, welche nöthig ist, um den Nagelschaft während

des Schmiedens festzuhalten. Die centrale Stange q² wird alsdann durch die auf ihr hinteres Ende wirkende Feder t (Fig. 2) in das Rohr

gedrückt, während vorn der Ring q sich gegen den am Ende

des Rohres befindlichen Rand lehnt, ein Umstand welcher eine genaue Bestimmung des

Abstandes der Stange q² und der Matrizen erlaubt.

Wenn der Schlag erfolgt ist, so gestattet der Ring q der

Stange q², sich um eine Strecke zurückzuziehen,

welche der

Verlängerung des Nagelschaftes als Folge der Wirkung der successiven Schläge gleich

ist.

Der Schneidapparat. – Es sind zwei Halter zur

Aufnahme der beiden Schneidwerkzeuge vorhanden, welche zum Zurechtschneiden und zur

Façonnirung der Nagelschäfte dienen. Das erste Schneidinstrument a¹ (Fig. 3) ist auf der festen

Unterlage T gelagert, welche ihrerseits mittelst des

Schraubenbolzens t¹ an das Gestell befestigt ist.

Das zweite Schneidinstrument a² ist mit dem Ende

des beweglichen Supports U¹ verbunden, dessen

Achse durch den Arm i in Oscillation gesetzt wird, indem

die schrägen Zähne des mit dem Schlitten verbundenen Rades F auf den letzteren einwirken. Diese Zähne sind so angeordnet, daß sie die

Rückbewegung des Schneidinstrumentes veranlassen, zugleich aber mit Hülfe des Armes

j die Feder i¹

kräftig spannen. Sowie nun der schräge Zahn den Arm i

verläßt, dehnt sich die Feder wieder aus, das Messer a² nähert sich mit großer Geschwindigkeit dem Messer a¹ und schneidet das durch den Zuführapparat

dargebotene Eisen ab.

Der Zuführapparat. – Die Eisenstange, woraus die

Nägel gebildet werden sollen, wird in dem Canal k bis

zur Widerlage k¹ vorgeschoben, worauf in Folge

der sich plötzlich ausdehnenden Feder das Abschneiden des Nagelschaftes in der so

eben beschriebenen Weise erfolgt. Der in diesem Moment am äußersten Ende seines

Hubes angekommene Hammer bewegt sich nun abwärts, indem er mittelst der Patrize k² den Nagelschaft in die Backen der direct unter

der Rinne erscheinenden Zange p hinabdrängt.

Um dem Kopf des Nagels die Abschrägungen wie sie Fig. 10 darstellt, zu

ertheilen, ist eine Matrize y in dem Speisungscanal

unter der Linie angeordnet welche der Zuführung der Stange gegen die Widerlage

correspondirt, und eine Patrize y¹, welche

vermittelst eines Bolzens vom Hammer herabhängt, schlägt, sobald das Messer nach dem

Abschneiden eines Schaftes anhält, an den schrägen Theil desselben, worauf sich der

Nagelschaft unmittelbar gegen die Matrize y legt. Da der

untere Theil der Patrize y¹ ebenso wie die

Matrize gestaltet ist, so entsteht auf beiden Eisenrändern, wie Fig. 10 zeigt, ein

ähnlicher Einschnitt, so daß das gegen die Widerlage k¹ geführte Eisen an der dem Einschnitte nächst gelegenen Stelle sich

abgeschnitten zeigt.

Die vollendenden Matrizen. – Sie sind durch

Schraubenbolzen B¹ (Fig. 2) mit dem Amboßstock

D verbunden, während ihre Gegen-Matrize mit

Hülfe der Schraubenbolzen B² welche zugleich zum

Festschrauben des Dampfcylinderdeckels dienen, an den Hammer befestigt ist. Der Hub

des Hammers wird durch den Aufhälter Y, welcher mit dem Boden Y¹ des Hammers zusammentrifft, genau begrenzt.

Diese Anordnung verhütet, daß die Matrizen des Amboßes und ihre an den Hammer

befestigten Patrizen mit einander in Berührung kommen, und dient zur genauen

Regulirung des Abstandes, bis auf welchen die eine der anderen sich nähern darf.

Um den Nägeln einerlei Länge zu geben, werden die Spitzen unmittelbar bevor sie an

die vollendenden Matrizen gelangen, durch die in den Amboßmatrizen angeordneten

Messer z zurecht geschnitten. Diese Matrizen sind in

Fig. 8 und

9 nach

einem größeren Maaßstabe abgebildet. Die Amboßmatrize und ihre an den Hammer

befestigte Gegen-Matrize sind im Durchschnitte dargestellt; an die letztere

ist vermittelst eines Bolzens der Messerhalter z¹

gehängt, während das Messer z in einen Einschnitt der

Matrize greift. Dieser Einschnitt ist so angeordnet, daß beim Niedersteigen des

Hammers der Vorsprung des Messerhalters unter dem Einflusse der Drahtfeder r² sich gegen einen in der Amboßmatrize

angebrachten Einschnitt anlehnen kann, um für den Rand des Messers eine genaue

Führung abzugeben, und somit einen vollkommenen Schnitt der Nagelspitzen zu sichern,

ohne daß eine Seitenbewegung rücksichtlich des Hammers möglich wäre.

Die praktischen Resultate dieser Maschine sind uns unbekannt, aber ihre an sich

interessante Einrichtung scheint den an diesen speciellen Fabricationszweig

geknüpften Bedingungen vollkommen zu genügen.

Tafeln