| Titel: | Neuerungen an Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 271, Jahrgang 1889, S. 97 |

| Download: | XML |

Neuerungen an Holzbearbeitungsmaschinen.

(Patentklasse 38. Fortsetzung des Berichtes S. 49

d. Bd.)

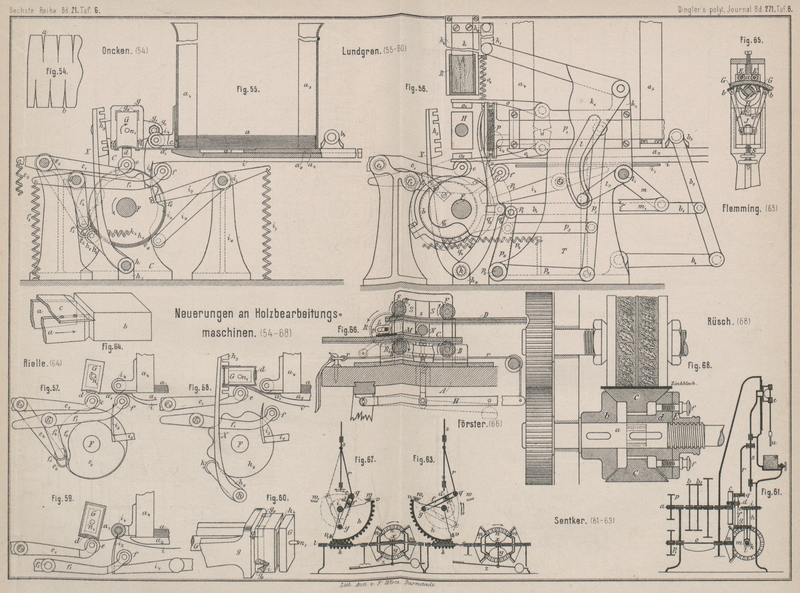

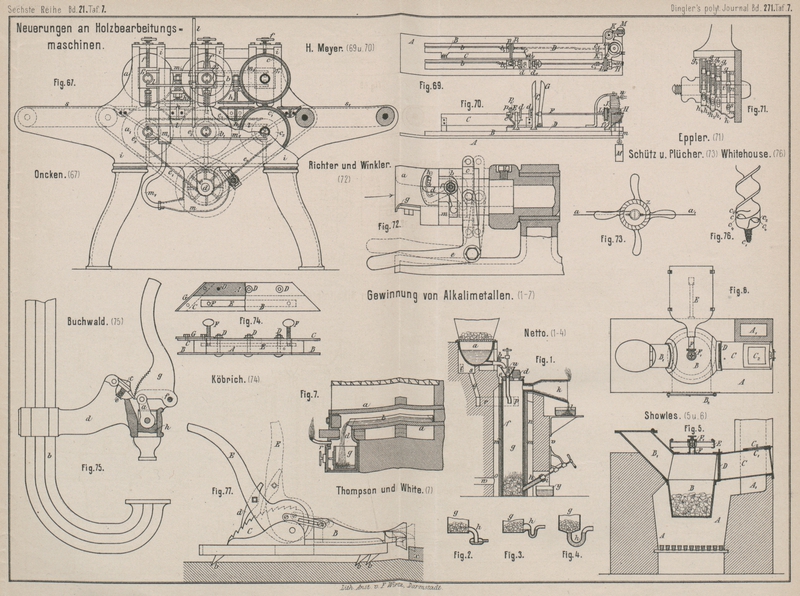

Mit Abbildungen auf Tafel

6 und 7.

Neuerungen an Holzbearbeitungsmaschinen.

Zur Herstellung von bauchigen Fässern aus einem fortlaufenden, aus Rundholz nach den

soeben beschriebenen Verfahren herausgeschälten Holzblatte gibt G. A. Oncken in Riga (* D. R. P. Nr. 44916 vom 4. März

1888) folgendes Verfahren an.

Das von der Schälmaschine kommende Brett, dessen Breite der Faſshöhe entspricht, geht

zunächst durch eine Maschine, mit deren Hilfe dasselbe an beiden Kanten

(Längsseiten) keilförmige Ausschnitte ab (Fig. 54)

erhält, welche versetzt zu einander angeordnet und je nach der gewünschten Wölbung

des Faſsbauches geformt werden. Das Brett wird dann dem Durchmesser des Fasses

entsprechend zusammengerollt und in dieser Form getrocknet, wonach die Bänder

aufgesetzt, die Faſsenden in bekannter Weise zusammengetrieben, mit Kröse und

Abschrägung versehen und die vorbereiteten Böden eingesetzt werden.

Das so hergestellte Faſs ist in Folge der erheblichen Verminderung der Fugen leichter

dicht zu halten, und da die Anordnung der Fasern dem natürlichen Wüchse des Holzes

entspricht, ist dasselbe auch bedeutend stärker als ein aus einzelnen Stäben

zusammengesetztes Faſs. Auch die gegen einander versetzte Anordnung der Fugen trägt

wesentlich zur Erhöhung der Festigkeit des Fasses bei.

Zündhölzer und Zündholzschachteln.

Neuerdings hat die Königl. Serbische

Zündholz-Monopol-Gesellschaft, welche aus französischen und belgischen

Kapitalisten besteht, eine Berliner Maschinenfabrik mit der Lieferung der

sämmtlichen für die Fabrikation von Streichhölzern erforderlichen Maschinen und

Apparate beauftragt. Diese Thatsache in Verbindung mit dem Umstände, daſs auch im

fernsten Auslande – so in Japan, China, Brasilien – Zündholzfabriken nach deutschem

Systeme angelegt sind, spricht dafür, daſs sich unsere Zündholzindustrie auf einer

hohen Entwickelungsstufe befindet und daſs, wenn auch Schweden die Initiative

ergriffen hat, die deutsche Erfindung des sogen.

„schwedischen“ Streichholzes zu verwerthen, wir heute trotzdem die besten

maschinellen Einrichtungen für Herstellung von Zündhölzern besitzen.

Einer Abhandlung in Eisen und Metall, 1888 S. 31,

entnehmen wir folgende Angaben über die Leistungsfähigkeit und die Einrichtung einer

Zündholzfabrik.

Ein Etablissement mittlerer Gröſse fertigt mit einem Arbeiterstämme von 65 Köpfen,

unter denen sich etwa 50 Frauen und Kinder befinden, täglich 70000 Schachteln

Zündhölzer, so daſs auf den Kopf mehr wie 1000 Schachteln Leistungsfähigkeit den Tag

gerechnet werden kann. Zieht man in Betracht, daſs sich unter dieser Arbeiterzahl

ungefähr 35 befinden,

welche nur zur Füllung der Schachteln verwendet werden, so kann man aus diesen

wenigen Zahlen die Selbsthätigkeit der Maschinenconstructionen leicht ermessen.

Zur Streichholzfabrikation werden mit Vorliebe die Hölzer der Espe und Pappel, sowie

die der Weide und Linde, welche ihrer Porosität wegen das Paraffin leicht aufnehmen,

verwendet. Die beste Methode der Erzeugung des Holzdrahtes für Sicherheitszündhölzer

ist das Schälverfahren, dessen man sich in fast allen gröſseren Fabriken bedient.

Beim Schäl verfahren werden die Baumstämme grün ohne vorheriges Trocknen verarbeitet

und zwar zuerst in Klötze von etwa 370 bis 400mm

Länge zerschnitten. Hierzu benutzt man eine Pendelkreissäge mit einem Sägeblatte von

950mm Durchmesser. Der Stamm liegt auf einem

Supporte, der auf einem mit Zahnstangen versehenen Bette gelagert ist. Mittels

Griffrades wird der Stamm nach jedesmaligem Abschnitte gegen einen durch

Schraubspindel genau einstellbaren Anschlag geschoben, wodurch die abgesägten Klötze

parallele Schnittflächen und ganz genau gleiche Längen erhalten. Die Klötze werden

dann auf die ganz in Eisen ausgeführte Schälmaschine gebracht; das Bett derselben

ist, um das Einspannen der Baumklötze zu erleichtern, vorn offen. Die von der Borke

befreiten Baumklötze, welche entweder stammfrisch sind oder vorher einige Zeit im

Wasser gelegen haben, werden auf der Schälmaschine eingespannt und hier ein Span als

ein langes, gleichmäſsig dickes Band abgeschält. Die Stärke des Spanes wird durch

Wechselräder geregelt. Der Span wird durch kleine Messer, die in einem

Messerbehälter eingesetzt sind, entweder an beiden Seiten besäumt oder in Streifen

von beliebiger Breite getrennt.

Der Span für die Schiebeschachteln der Zündholzschachteln wird ebenfalls mittels

solcher Messerhalter für die Schachtelecken passend eingeritzt bezieh.

eingekehlt.

Die auf der Schälmaschine erzeugten Spanbänder werden in etwa 2m lange Stücke zerrissen und je 2 bis 7 neben

einander, in der Holzlade der sogen. Abschlagmaschine zu 50 bis 60 Spanlagen über

einander, gepackt. Durch Walzen werden die Spanpackete zusammengepreſst und einem

beständig auf und nieder gehenden Messer, welches dieselben in fertige quadratische

oder rechteckige Hölzchen zerschneidet, entgegengeführt. Nach jedem Schnitte schiebt

die Maschine selbsthätig die Spanpackete um eine Hölzchendicke vor. Die nunmehr

geschnittenen nassen Hölzchen kommen in einen Apparat, welcher deren rasche und

gründliche Trocknung auf mechanischem Wege bewirkt. Er setzt sich zusammen aus einer

Calorifere, dem eigentlichen Trockenapparate und dem Exhaustor. Ersterer besteht aus

einem eisernen Ofen mit senkrecht stehenden Heizröhren, in welchen die unten

einströmende Luft erwärmt wird; die heiſse Luft sammelt sich oben im Ofenkopfe und

gelangt durch ein Rohr in den eigentlichen Trockenapparat, welcher durch senkrechte Blechwände in

mehrere Abtheilungen geschieden ist. In jeder dieser Abtheilungen befinden sich mit

Siebboden versehene Horden, in denen sich die zu trocknenden Hölzchen wirr

durcheinander befinden. Die heiſse, trockene Luft strömt, von oben nach unten

gehend, durch die nassen Holzdrahtschichten hindurch, entzieht denselben die

Feuchtigkeit und wird durch den Exhaustor aufgesaugt und ins Freie geblasen.

Nach dem Trocknen werden die liegenden Hölzchen auf der Gleichlegmaschine geordnet

und von Splittern und Staub gereinigt. Die Hölzchen werden auf den Fächerkasten

geschüttet und dieser wird in den oberen Kasten der Maschine hineingeschoben. Wird

die Maschine in Bewegung gesetzt, so ordnen sich durch die mittels eines Excenters

verursachte schnelle rüttelnde Bewegung die ganzen, guten Hölzchen in den Fächern

des Fächerkastens, halbe Hölzchen und Splitter fallen dagegen durch die theilweise

geschlossenen Böden der Fächer hindurch in einen darunter befindlichen

Staubkasten.

Die auf diese Weise gereinigten Hölzchen gelangen nunmehr auf die Einlegemaschinen,

wo man sie in Einlegerahmen, von denen jeder etwa 2200 Stück faſst, spannt, um sie

auf einmal zu paraffiniren oder zu schwefeln. Bevor dies jedoch geschieht, ist noch

ein kurzes, aber kräftiges Anwärmen derselben erforderlich. Dies geschieht durch

Auflegen der gefüllten Rahmen auf eine erhitzte eiserne Platte, oder im heiſsen

Sandbade. Zum Paraffiniren der Zündhölzer findet ein Apparat Verwendung, in dessen

doppelwandige Paraffinpfanne der Dampf durch ein Rohr und ein

Dampfdruckminderungsventil geleitet wird und sowohl die Pfanne, als das höher

gelegene Schmelzgefäſs erwärmt. Das geschmolzene Paraffin läuft durch ein im Boden

des Schmelzgefäſses befindliches Loch in die Paraffinpfanne, jedoch wird der Zufluſs

durch einen Schwimmer mit Ventil selbsthätig abgesperrt, sobald der zum Tunken der

Hölzchen nöthige Paraffinstand in der Tunkpfanne erreicht ist. Dieser Paraffinstand

ist für kurze oder lange Hölzchen nach Belieben einstellbar und wird während des

Tunkens durch die Schwimmervorrichtung selbsthätig constant erhalten. Ebenso wird

die Temperatur des Paraffins selbsthätig auf richtiger Höhe erhalten, indem der

Dampfdruckregulator den eingestellten Druck und damit also auch die Temperatur der

Pfanne (2k Druck auf 1qm = 120°) stets gleich erhält.

Zum Eintunken der in Rahmen gespannten und bereits paraffinirten Hölzchen in die

Zündmasse zum Zwecke der Erzielung der Zündköpfchen dient eine Maschine, deren

wagerechter Tisch durch Riemen mittels Reibungsrollen in langsame Umdrehung versetzt

wird, wobei man die aufgegossene Zündmasse durch ein Abstreichlineal gleichmäſsig

und fortdauernd über die ganze Tischfläche ausbreitet. Die Rahmen werden einer

hinter dem anderen aufgelegt und nehmen an der Drehung des Tisches theil, gelangen

unter eine Druckwalze, welche sie sicher bis auf die Tischfläche niederpreſst und werden, fertig

getunkt, auf der vorderen Seite wieder abgenommen.

Das Herausnehmen der fertigen Zündhölzer aus dem Rahmen und das Abfüllen derselben in

die Schachteln erfolgt mit der Hand, obwohl auch hierfür besondere Maschinen

construirt sind, die jedoch der handlichen Fertigkeit gegenüber keine Vortheile

besitzen bezieh. keine Ersparnisse gewähren.

Die auf der Schälmaschine hergestellten Schachtelspanbänder werden mittels der

Schachtelspantheilmaschine rechtwinkelig in genau gleichgroſse Stücke zerschnitten.

Die Bänder werden zu diesem Zwecke in einer Packlade etwa 50fach auf einander

liegend geordnet und mit dieser auf den Tisch gebracht; geschnitten wird mit der

Hand mittels eines Messerhebels. Beim Aufheben des Messers erfolgt der Vorschub des

Tisches mit dem Spanpacket selbsthätig. Der Vorschub selbst wird für Hülsen,

Einschiebsel und Böden durch entsprechend gefräste Wechselräder genau

eingestellt.

Zur Fertigstellung der Schachteln bedient man sich einer Hülsen- und einer

Einschiebsel-Klebmaschine, deren Leistungsfähigkeit sich täglich auf 20 bis 30000

Schachteln beläuft und deren Handhabung und Bedienung von jedem Mädchen bewirkt

werden kann. Schlieſslich wird eine Etiquettirmaschine zum Aufkleben der Etiquetten

auf die Schachteln verwendet, sowie eine Anstreichmaschine zum Anstreichen der

Seitenflächen mit Zündmasse. Mit welcher Schnelligkeit letzteres geschieht, geht

daraus hervor, daſs eine Anstreichmaschine 125000 Schachteln mit Zündmasse versieht.

Die mit Zündhölzern gefüllten Schachteln werden in die an der Maschine befindliche

Rinne hochkantig hineingestellt und durch einen endlosen Gurt zwei Gummi walzen

zugeführt. Diese schieben sie auf einer Führung zwischen zwei umlaufenden

Kreispinseln, die sie auf beiden Seiten zugleich mit Anstreichmasse versehen,

hindurch nach der Trockenvorrichtung, welche aus Rippenheizröhren, über denen sich

eine Führungsleiste befindet, besteht. Auf beiden Seiten ist die Trocken Vorrichtung

durch Bleche und oben durch eine Kappe geschlossen.

Auf die Construction der Zündholzschachtelmaschinen ist sehr viel Scharfsinn

verwendet worden. Der Arbeitsgang dieser Maschinen ist im Allgemeinen derart, daſs

der fertig geschnittene Span an den Biegestellen eingeritzt und dann mittels Rollen

oder Gabeln um einen Block von der Form der herzustellenden Schachtel herumgebogen

wird; nunmehr wird der mit Klebstoff versehene Papierstreifen um den Kasten

gewickelt und dieser dadurch festgehalten; endlich wird für die

Zündholz-Innenschachteln der Boden eingesetzt oder für die Auſsenschachteln das

Etiquett aufgeklebt. Das ganze Verfahren spielt sich in derselben Maschine ab, deren

Formblock nur entsprechend der beabsichtigten Herstellung von Innen- oder

Auſsenschachteln ausgewechselt wird.

Von den neuerdings bekannt gewordenen, meist sehr zusammengesetzten Maschinen sei nur

die zur Herstellung von Zündholz-Innen- und Auſsenschachteln verwendbare Maschine

von F. Lundgren in Stockholm (* D. R. P. Nr. 40841 vom

16. Januar 1887) näher beschrieben. Die Maschine ist nach verschiedenen Schnitten

und in mehreren Stellungen des Formkörpers in Fig. 55 bis 60

dargestellt. Sie sei in ihrer Anwendung zur Herstellung der Innenschachteln

beschrieben.

Die Furnüre werden in zwei Behältern aufgestapelt. Gemäſs der Stellung der Theile in

Fig. 55

ist aus dem Behälter für die Seitenfurnüre das unterste Furnür a1 an die Form G geführt. Der Boden a2 dieses Behälters trägt die beiden Furnürhalter a4 und a5. Das Vorschieben der

Furnüre erfolgt mittels Schiebers a6, der in Führung a7 am Boden a2 beweglich ist. Der Schieber selbst hat am

Vorderende eine Vertiefung, in welche das unterste Furnür fällt, wenn der Schieber

vollkommen zurückgezogen ist. Dies Furnür wird dann vom Schieber durch einen

zwischen dem Furnürhalter a4 und dem Boden a2 gebildeten Spalt gegen die Form G

vorgeschoben. Das Steckenbleiben des Furnürs in Folge von Unebenheiten wird durch

eine am Furnürhalter a4

aufwärts verschiebbare Thür c mit abgerundeter

Unterkante verhindert. Eine nicht dargestellte Feder drückt diese Thür beständig

nach abwärts. Wenn auch durch eine Unebenheit am Furnür diese Thür gehoben wird, so

hindert sie dabei doch das darüberliegende Furnür, mitzufolgen.

Die Form G nimmt beim Vorschieben eines Furnürs immer

die dargestellte Lage ein. Die das Furnürende fest an die Form drückende Klemme d besteht aus einem zweiarmigen Hebel, dessen eines

Ende unter der Wirkung einer Feder a1 steht, die auf einem beweglichen Theile des

Abschiebers g festsitzt. Durch die Drehung der Form und

die Einwirkung der beiden Rollen e und f findet das Falten des Furnürs um die Form G und das Kleben des Papieres um das Furnür statt.

Diese Rollen sind in gabelförmige Hebel e1 und f1 eingesetzt, welche unter der Einwirkung der am

Tische befestigten Federn e3 und f3

stehen. Die Arme e4 und

f4 dieser Achsen

e2 und f2 tragen Rollen e5 und f5, welche von den

Scheiben e6 und f6 der Hauptwelle F bewegt werden.

Der Abschieber g besteht aus einer auf der Welle

verschiebbaren Hülse mit einem Rahmen., der die Form G

umfaſst. Die Hülse ist mittels eines Querstückes g1 mit den beiden Stangen g2 und g3 verbunden, die unter sich mittels des auf der

Welle frei verschiebbaren Querstückes verbunden sind, dessen Zapfen in eine

Curvennuth eines auf der Hauptwelle sitzenden Schubkörpers faſst. Durch die

Curvenform dieser Nuth erhält die Hülse g bei jeder

Umdrehung des Schubkörpers eine Hin- und Herbewegung.

Zwischen dem Rahmen der Hülse und der Form G befestigte

Blechstücke g6 reichen

bis an die Stelle der Form, woselbst das Seitenfurnür aufgebracht wird, und dienen

theils beim Aufkleben als Unterlage für die vorragenden Papiertheile und theils beim Ueberführen

des gefalteten Furnüres an den Kolben ff zum

Vorschieben des Furnüres mit dem Papierstreifen.

Ein Arm X an einer auf dem Tische gelagerten Achse h dient als Falter. Derselbe trägt ein eingekerbtes

Blechstück h3, das im

geeigneten Augenblicke in eine rund um die Form führende Nuth eintritt und dabei die

an dieser Seite der Nuth überragende Papierkante in die Nuth einfaltet. Auf den Arm

X wirken eine an demselben und dem Ständer T befestigte Feder h5 und eine excentrische Scheibe h8 auf der Hauptwelle

F. Durch diese Scheibe wird auch die Rolle h7 eines Armes h6, der auf der Achse

h des Falters X

festsitzt, Bewegung auf den letzteren übertragen.

Das um die Schachtel zu klebende Papier wird von einer Papierrolle entnommen, von

welcher ein Streifen i unter einem Kleistertrichter

fortgezogen wird, wodurch das Papier an der oberen Seite mit Kleister bestrichen

wird. Vom Kleistertrichter wird der Papierstreifen i

unter den Boden a2

geführt und hierbei von einem am Ständer T befestigten

Bleche i1 getragen. Das

nach dem Abschneiden eines Streifens zurückbleibende Papierende legt sich auf Rolle

f. Das Abschneiden erfolgt durch einen an einem

Hebel i1 befestigten

Kamm i3, dessen Zähne

in die Nuthen einer auf dem Furnürhalter a4 befestigten und mit Rillen versehenen Rolle i4 eintreten. Der Hebel

i2 sitzt am Ende

einer Achse i5 fest,

deren eines Ende im Lager i6 und deren anderes Ende im Ständer T

gelagert ist. Hebel i1

erhält seine Bewegung unter der Gegenwirkung einer Feder i7 mittels eines auf Achse i5 sitzenden Armes i8 und einer

excentrischen Scheibe i5 der Hauptwelle F.

Sobald ein Seitenfurnür a1 vorgeschoben ist, beginnt die Form G ihre

Drehung. Durch den Hochgang der Rolle e wird das Furnür

um die Form gebogen und durch die zweite Rolle f das

Papierende an das Furnür geklebt (Fig. 57). Indem Rolle f nun zurückgeht, Rolle e

aber einstweilen an der Form liegen bleibt, wird das Furnür gefaltet und

gleichzeitig das Papier verklebt. Fig. 60 zeigt, wie das

Furnür a1 und das

Papier i sich um die Form G legen. Nach ¾ Umdrehung der Form G tritt

das Blechstück h3 des

Falters X in die Nuth h1 ein und faltet den über die Nuth vortretenden

Papiertheil in dieselbe ein (Fig. 58 und 60). Hat der

Falter X die Papierkante an einer Seite gefaltet, so

rückt er von der Form wieder ab. Sobald aber die folgende Seite der Form parallel

zum Falter sich einstellt, wird die Papierkante an dieser Seite, und in derselben

Weise werden auch die Papierkanten für die beiden übrigen Seiten durch das

eingekerbte Blechstück h3 gefaltet. Nach etwas mehr als einer ganzen Umdrehung der Form G findet das Abschneiden des Papierstreifens i durch den Kamm i3 statt, indem dieser durch die die Rolle f tragende Gabel hochgeht (Fig. 59), mit seinen

Zähnen in die Rillen an Rolle i1 eintritt und den Streifen durchlocht, sodann durch die sich weiter

drehende Form einfach abgerissen wird (Fig. 59).

Nach dem Abtrennen des Papieres macht die Form G noch

eine Umdrehung bis zum Stillstande. Das gefaltete und mit Papier umklebte Furnür

(Fig. 60)

ist nunmehr zur Ueberführung nach dem Kolben H

bereit.

Die im Behälter R dicht neben einander stehenden

Bodenfurnüre k werden durch einen Schieber mittels

Gewichtes vorgeschoben. Der innen im Behälter in Führung k4 auf und ab bewegliche Schieber k3 erhält seine

Bewegung durch einen Winkelhebel k6, der am Zapfen k3 am Ständer T drehbar

ist und von welchem ein Arm durch Stange k7 mit einem Querstücke k8 am Schieber K3 verbunden ist. In den Bogenschlitz l des anderen Armes des Winkelhebels tritt die Rolle

eines Armes l3, der an

T und dem Lager l2 gelagerten Achse l1, deren Arm m durch

Schubstange m1 mit dem

Zapfen der Kurbelscheibe m2 der Welle F verbunden ist, durch welche der

Arm m und die Achse l1 in schwingende Bewegungen versetzt werden. Wenn

der Kolben H der Form G

sich nähert wird das untere Ende des Furnüres zwischen einem federnden Stifte n (Fig. 60) und dem Kolben

H eingeklemmt. Der letztere bleibt still stehen,

sobald er an das Furnür herangerückt ist, der Schieber k3 setzt dagegen seinen Weg nach abwärts

fort, bis das Furnür gerade vor dem Kolben H liegt,

worauf der Schieber wieder nach oben geht, während das Furnür vom Stifte n1 zurückgehalten

wird.

Unterdessen ist ein Seitenfurnür um die Form G in der

beschriebenen Weise gefaltet worden und nun zur Ueberführung an den Kolben H fertig. Die Hülse g des

Abschiebers beginnt jetzt ihre Vorwärtsbewegung, und dabei schiebt sie das Furnür

vor sich hin. Indem das Furnür über eine Nuth der Form G gleitet, wird die in die Nuth niedergefaltete Papierkante von einer sie

erfassenden abgerundeten Kante der Nuth in die Schachtel eingefaltet. Nach

Ueberführung des Seitenfurnüres auf den Kolben H

beginnt dieser seine Rückwärtsbewegung, und während dieser Bewegung wird das

Bodenfurnür beständig vom darauf drückenden Stifte an dem Kolben festgehalten. Das

Falten der Papierkanten über dem Boden geschieht an den oberen und unteren Seiten

mittels der beiden Falter o und o1

f1 (Fig. 56) und an den

beiden senkrechten Seiten mittels Bürsten p. Die Falter

o und o1 bestehen aus Winkelhebeln, die um Zapfen am

Gestelle drehbar sind. Die kurzen Arme der Hebel haben Zahneingriffe, während die

anderen Arme Blechstücke o2 und o3

tragen, deren Länge etwas geringer ist als die Breite der Schachtel. Die beiden

Falter bewegen sich nach Art der Schenkel einer Zange. Sobald Kolben H beim Rückwärtsgange an den Faltern o und o1 vorbeigegangen ist, nähern sich die Falter

einander und falten die überragenden Papierkanten über die beiden Enden des Bodens.

Indem Kolben H dann noch mehr zurückgeht, wird das

Bodenfurnür durch die eben gefalteten Papierkanten gehalten. Sobald der Kolben an der Bürste p vorbeigegangen ist, die an einer Stange p1 festsitzt, beginnt

das Falten der Papierkanten an den senkrechten Seiten. Nachdem der Kolben H beim Rückwärtsgange an der Bürste vorbeigegangen ist,

steht er für einen Augenblick still, und währenddessen faltet die Bürste das Papier

und klebt es auf die ihm zunächst liegende Langseite der Schachtel. Der Kolben H geht dann weiter nach rechts zurück, so daſs die

Bürste bei der weiteren Hin- und Herbewegung nicht auf die geklebte Papierkante

stöſst und diese wieder ablöst. Sobald aber die Bürste an der letzt gefalteten

Papierkante vorbeigerückt ist, nähert sich der Kolben H

der Bürste wieder und dadurch wird dann die Papierkante der letzten Langseite

zugeklebt. Der Kolben H geht nunmehr sofort zurück und

rückt von der Bürste derart ab, daſs die vorher angeklebten Papierkanten nicht

wieder abgelöst werden können.

Die fertige Schachtel wird jetzt dadurch vom Kolben abgehoben, daſs der Kolben

zwischen zwei kleine Winkelstücke nach rechts zurückgeht. Dann geht der Kolben H wieder vorwärts, um ein neues Boden- und ein neues

Seitenfurnür zu holen. In demselben Augenblicke, in welchem die Schachtel den Kolben

verläſst, erhält sie einen kleinen Stoſs durch den Abwerfer q3

, (Fig. 56), der um Achse

h frei drehbar ist und unter der Gegenwirkung einer

Feder q4 mittels einer

Rolle q5 am Abwerfer

bewegt wird.

Zur Herstellung von Auſsenschachteln kommen alle wesentlichen Theile dieser für die

Fabrikation von Innenschachteln vor beschriebenen Maschine in Anwendung. Da diese

Auſsenschachteln ebenfalls aus einem zu einem Vierecke gefalteten Furnüre mit

Papierbeklebung bestehen, so kann die Anfertigung derselben in einer Weise

stattfinden, die vollkommen mit derjenigen übereinstimmt, in welcher das

Seitenfurnür für die innere Schachtel gefaltet wird. Lediglich von der Länge und dem

Querschnitte derjenigen Theile der Form G, um welche

das Furnür gefaltet wird, hängt es ab, ob das gefaltete Furnür die Form einer

Auſsenschachtel oder die Form des Seitenrahmens für die Innenschachtel erhält.

Eine Maschine zur Herstellung viereckigen Holzdrahtes zur Zündholzfabrikation ist an

P. Gunder in Darmstadt (* D. R. P. Nr. 42595 vom 7.

August 1887) patentirt. Die Maschine besitzt eine in einem Schlitten gelagerte Walze

mit einer Anzahl in Entfernungen der Zündholzdicke von einander angeordneten

Kreismesser, welche das in einem unten offenen Kasten befindliche Holz einritzen,

während ein quer zur Arbeitsrichtung der Kreismesser bewegbares breites Hobelmesser

die eingeritzten Hölzchen vom Blocke abtrennt. Die Bewegung der beiden

Messerschlitten erfolgt durch eine Hobelverbindung.

Bei einer von G. E. Norris und W. E. Hagan in Troy, New York, Nordamerika (* D. R. P. Nr. 34796 vom 5.

Juni 1885 und Zusatz *Nr. 37417 vom 16. März 1886) vorgeschlagenen Maschine zur

Herstellung von Zündhölzern wird ein Furnür von der Länge und Dicke der

herzustellenden Hölzchen zwischen zwei Riffel walzen geschoben, welche das Furnür so

tief einkniffen, daſs beim Heraustritte aus den Walzen auf einem endlosen Bande die

Hölzchen leicht abgebrochen werden können. Die Hölzchen werden durch endlose Bänder

weiter geführt, mit Zündmasse versehen und getrocknet.

Eine Stemmmaschine mit allmählicher Veränderung der

Hubhöhe von der Berliner Werkzeug-Maschinenfabrik

vormals L. Sentker in Berlin (* D. R. P. Nr. 40095 vom

20. April 1888) ist in Fig. 61 bis 63

dargestellt. Die Maschine bezweckt, den Meiſsel während der Arbeit der Maschine

allmählich in das Holz zu senken, d.h. das Spiel allmählich zu vergröſsern, um,

besonders beim Beginne des Stemmens, zu starker Beanspruchung von Werkzeug und

Arbeitsstück vorzubeugen. Das Senken des Meiſsels wird durch den Fuſs des Arbeiters,

der keinem Rückstoſse des arbeitenden Werkzeuges ausgesetzt ist, hervorgebracht.

Die mit Festscheibe b und Losscheibe b1 versehene

Antriebswelle a trägt am Ende eine mit Zapfen d versehene Kurbelscheibe c. Der Zapfen d ist in dem Steine e gelagert, welcher sich in einem Schlitze des Hebels

f verschieben läſst. Das obere Ende des Hebels f ist durch Stifte q mit

der Lenkerstange r verbunden, welche durch die gerade

geführte Stange s mit dem Schlitten t des Meiſsels u in

Verbindung gebracht ist. Das untere Ende des Hebels f

dreht sich auf dem Zapfen g des Schneckenradsectors h, der seinerseits um den an dem Gestelle der Maschine

befestigten Zapfen i drehbar ist. In den

Schneckenradsector h greift die auf die Welle l festgekeilte Schnecke k

ein, während zwei gleiche, jedoch entgegengesetzt gerichtete conische Zahnräder m und m1 sich auf Welle l lose

drehen. Zwischen den Rädern m und m1 sitzt., mit Nuth und

Feder in der Längsrichtung von Welle l verschiebbar,

der Reibungsdoppelkegel x, der mit entsprechenden

hohlkegelförmigen Reibungsflächen von m und m1 in Berührung

gebracht werden kann. Um letzteres zu bewirken, bedient man sich des Fuſshebels s, dessen im Winkel abzweigender Arm y in eine Gabel endet, welche eine Eindrehung des

Reibungsdoppelkegels x umfaſst. In beide Kegelräder m und m1 greift das auf Welle o sitzende Kegelrad n. Auf Welle o ist eine Riemenscheibe p1 festgekeilt, die von der Riemenscheibe

p der Welle a aus

angetrieben wird.

Vor dem Beginne des Stemmens nimmt der Hebel f die in

Fig. 62

dargestellte steilste Stellung ein. In Folge der Drehung von Welle a ertheilt der Zapfen d

dem Hebel f eine schwingende Bewegung, welche jedoch,

da der Zapfen g, um welchen Hebel f schwingt, in der Verlängerung der Stange s liegt, ein verhältniſsmäſsig nur geringes Spiel der

letzteren nach sich zieht. In dem Maſse, in dem der Zapfen g aus der Verlängerung von s verlegt wird,

nimmt das Spiel von Stange s

und damit des Meiſsels

zu. Diese Verlegung wird durch Drehung des Schneckenradsectors h um Zapfen i mittels der

Schnecke k bewirkt. Tritt der Arbeiter den Fuſshebel

z nieder, so gelangt der Reibungsdoppelkegel x, der bis dahin das Kegelrad m durch Wirkung eines am Fuſshebel z

befestigten Gegengewichtes berührte, an das Kegelrad m1 und wird von demselben mitgenommen. Die

Welle l und Schnecke k

beginnen sich zu drehen, so daſs auch der Schneckenradsector h so gedreht wird, daſs eine mit ihm verbundene Schraube v1 gegen den an dem

Maschinengestelle befestigten Anschlag w1 bewegt wird und denselben schlieſslich erreicht.

Sobald letzteres der Fall ist, beginnt der Reibungsdoppelkegel x auf der Reibungsfläche des Rades m1 zu schleifen, so

daſs die Drehung des Schneckenradsectors beendet ist. In der nun erreichten Lage des

Zapfens g bringt (Fig. 63) die Schwingung

des Hebels f das gröſste Spiel der Stange s und des Meiſsels u

hervor. Verläſst der Fuſs des Arbeiters den Fuſshebel z, so bringt dessen Gegengewicht den Reibungsdoppelkegel x mit dem Kegelrade m in

Berührung, Schnecke k und Schneckenradsector h drehen sich in entgegengesetzter Richtung, das Spiel

des Meiſsels nimmt allmählich ab und erreicht sein geringstes Maſs, wenn die mit h verbundene Schraube v

gegen den festen Auschlag w stöſst und in Folge dessen

das Kegelrad m auf dem Doppelkegel x gleitet.

Bei der Maschine zur Herstellung von Holznägeln für

Tischlereizwecke von Rielle frères in St. Dié,

Frankreich (* D. R. P. Nr. 44080 vom 16. April 1887) sind zwei in Coulissen geführte

Messer a (Fig. 64) thätig, welche

unter der Voraussetzung gerader Führung aus dem Blocke b einen Nagel mit quadratischem Querschnitte erzeugen, wenn die Messer

zweimal vor und zurück gehen und der Block b vor dem

zweiten Schnitte gewendet wird. Verjüngte Nägel werden erhalten, wenn die Messer a in schräg zulaufenden Führungen gegen den Block b vorgehen. Um bei einem Vorgange der Messer einen

fertigen Nagel zu erzielen, muſs das Holz b an seiner

Auflage bereits vorgeglättet sein und ein dickes Messer c angewendet werden.

Zum Zusammensetzen der Speichen und Felgen zu einem

Radkörper ist die Maschine von E. Battle in

Barcelona (* D. R. P. Nr. 44610 vom 8. Februar 1888) aus einem runden Tische

gebildet, auf welchem radial zum Mittelpunkte Spindeln angeordnet sind. Letztere

stehen behufs gleichzeitigen Antriebes durch Kegelräder in Verbindung, so daſs die

über sie geschobenen, in seitlichen Führungen gehaltenen Schlitten ebenfalls

gleichzeitig und gleichmäſsig gegen den Mittelpunkt verschiebbar sind. Die Speichen

werden in die Nabe gesteckt und mit letzterer in die Maschine gesetzt; die Felgen

werden dann um die Speichen gelegt und von Schraubenschlitten gehalten.

Die Bürstenholzhobelmaschine der Sächsischen

Kardätschen-, Bürsten- und Pinselfabrik, Ed. Flemming und Comp., in Schönheide, Sachsen (* D. R. P. Nr. 45117 vom 10. März 1888)

bezweckt, ein Nachhobeln der Bürstenhölzer auch nach erfolgter Politur und Furnitur

der Auſsenseite zu gestatten.

Die Vorschubwalzen E (Fig. 65) sind aus Gummi

hergestellt und elastisch gelagert.

Unterhalb der Walzen E, die mittels Handkurbel F oder durch die Maschine selbst bewegt werden können,

befindet sich eine verstellbare Auflagefläche, welche gestattet, daſs man je nach

Belieben die gerade, oder die concave oder convex gestaltete Fläche des mit geraden

oder gekrümmten Rücken versehenen Bürstenholzes an dem unter der Auflage G befindlichen Messerkopfe vorbeiführen kann. Die

Auflage G besteht aus elastischen Blechplatten b, welche in der Mitte ihrer Länge durch den

Plattenträger H gehalten wird. Der Plattenträger H ist mittels des Stellschlittens J in senkrechter Richtung gegen den Messerkopf und die

Walzen E verstellbar. Auſserdem kann man jedoch den

Plattenträger noch besonders einstellen mittels der Preſsschraube d, welche den verschiebbaren Plattenträgerstiel e im Schlittenstücke J

festklemmt. Die Unterlage ist mit den Verstellarmen f

versehen, welche im Winkel zu einander stehen, der mittels Schraube g verstellt werden kann. Durch Verstellen der Arme f werden die Enden der Auflagen angezogen oder

entfernt, so daſs sie eine gerade oder gekrümmte Fläche bildet. Um concave Flächen

zu bearbeiten, werden die Arme f abwärts gezogen (vgl.

Fig. 65),

während zur Bearbeitung gerader Hölzer die Unterlage G

eine wagerechte Lage einnimmt und bei convexen Flächen die Arme nach oben gedrückt

werden.

Vorrichtungen zur Nachahmung von Intarsien und edlen

Hölzern.

Behufs Herstellung von Intarsien bestreicht F.

Casperding in Berlin (* D. R. P. Nr. 45091 vom 30. März 1888) die als

Arabeskenausschnitt dienenden Furnüre aus edlen Hölzern einseitig mit einem bei

gewöhnlicher Temperatur trockenen Leime, preſst nach dem Trocknen mehrere solcher

Platten durch Druckschrauben fest auf einander und schneidet dann das ganze Packet

nach der gewünschten Zeichnung mit der Laubsäge aus. Je ein so vorbereitetes Furnür

wird auf die zu verzierende Platte gelegt und beide Platten zwischen erwärmten

Druckplatten stark gepreſst.

Durch die Wärme wird sowohl der Leim der Musterplatte klebrig, wie auch gleichzeitig

die Oberfläche der Grundplatte weich und eindrucksfähig, und es findet eine innige

Verbindung zwischen Musterplatte und Grundplatte statt, wobei zugleich durch den

starken Druck und die Wärme die Verzierungsplatte in die volle Grundplatte

eingepreſst wird, deren freistehende Flächen bis zur Höhe der

Musterplattenoberfläche emporquellen. Die Operation ist damit beendet und eine

glatte echte Intarsiaplatte hergestellt.

Um erhabene Muster auf Holz zu erzeugen, schneidet F.

Brokk in Berlin (* D. R. P. Nr. 43303 vom 28. Juli 1887) die Umrisse der

hervorzubringenden, naturgemäſs aus geraden Linien gebildeten Muster in die

Oberfläche des Holzes mittels entsprechend geformter Messer ein und bewirkt dann das

Niederdrücken des zwischen den Einschnitten befindlichen Holzes mittels eines

heiſsen Stempels. Die niederzupressende Holzfläche wird zweckmäſsig vor dem Pressen

genäſst.

Zweifarbige gemusterte Holzplatten will R. Himmel in

Berlin (D. R. P. Nr. 43731 vom 1. Juli 1887) in folgender Weise erzielen:

Wenn auf eine Holzfläche eine stark erhitzte und mit Vorsprüngen und Vertiefungen

versehene Metallfläche eine Zeitlang gedrückt wird, so werden die Berührungsstellen

der Holzfläche verkohlt, also geschwärzt, während die nicht berührten Flächen

unversehrt, also weiſs bleiben. Besitzt nun diese erhitzte Metallfläche irgend

welche Schrift oder Muster, bildliche Darstellungen u.s.w. in erhabener oder

vertiefter Form, so wird durch die Berührung mit der Holzfläche die Schrift oder das

Muster bezieh. die bildliche Darstellung auf der Holzfläche gebräunt oder weiſs

markirt bezieh. eingebrannt, und die nicht eingebrannten Stellen treten auf der

Holzfläche erhaben vor, wie dies bei Kistenbezeichnungen, Cigarrenkisten u.s.w.

bekannt und in Verwendung ist.

Zur Erzeugung des Musters bezieh. der Schrift oder bildlichen Darstellungen benutzt

man zwei in einem geeigneten Gestelle gelagerte und eventuell durch Zahnräder mit

einander verbundene Walzen, die in ihrer Entfernung von einander entsprechend der

Holzplattenstärke eingestellt und mittels elastischen Druckes an einander gepreſst

werden können.

Eine dieser Walzen wird beheizt und trägt an ihrer Oberfläche an vertieften oder

erhabenen Stellen das einzubrennende Muster. Beim Durchführen der zu bemusternden

Holzplatte ist, um eine gleichmäſsige Farbe bezieh. Verkohlung des Musters auf der

Holzfläche zu erzielen, darauf zu achten, daſs die Geschwindigkeit der Walzen eine

möglichst gleichförmige ist, daſs also die Zeitdauer der Einwirkung der gemusterten

Walzenfläche auf die Holzfläche auf jeder Stelle dieselbe ist. Durch Veränderung der

Geschwindigkeit der Walzen kann man den Verkohlungsprozeſs beliebig verändern und

auf diese Weise eine mehr oder weniger braune Farbe des Musters erzielen, die bei

entsprechender Geschwindigkeit der Walzen schlieſslich in die braune oder gar gelbe

Farbe übergeht. Dieses Einbrennen des Musters mittels Walzen wird man bei

Holzplatten (Furnürplatten) anwenden, wenn eine beständige Wiederholung des Musters

gewünscht wird.

Ist das Einbrennen des gewünschten Musters, der Schrift oder der bildlichen

Darstellung erfolgt, so zeigt die betreffende Holzplatte die nicht gebrannten

Stellen erhaben, die dann mehr oder weniger aus der gebrannten Ebene, der Grundebene

hervortreten. Diese Stellen werden nun durch glatte Walzen bezieh. Platten in die Grundebene

niedergedrückt, so daſs die Holzplatte ein vollkommen ebenes Flächenmuster erhält

und keine vortretenden Stellen mehr zeigt. Durch dieses Verfahren ist die so

gemusterte Holzplatte polirfähig geworden und kann dieselbe in ihrer ganzen

Flächenausdehnung bequem einer sauberen Politur unterworfen werden.

(Schluſs folgt.)