| Titel: | Neuerungen an Holzbearbeitungsmaschinen. |

| Fundstelle: | Band 271, Jahrgang 1889, S. 154 |

| Download: | XML |

Neuerungen an Holzbearbeitungsmaschinen.

(Patentklasse 38. Schluſs des Berichtes S. 97 d.

Bd.)

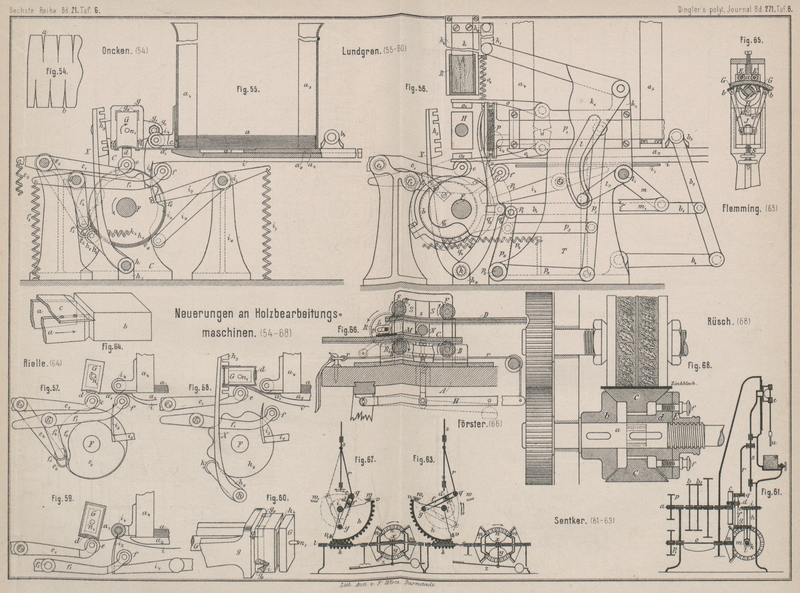

Mit Abbildungen auf Tafel

6 und 7.

Neuerungen an Holzbearbeitungsmaschinen.

Zum Einpressen von Mustern auf runde Holzkörper dient die in Fig. 66 dargestellte

Maschine von H. F. Förster in Bürgel (* D. R. P. Nr.

42730 vom 20. August 1887).

Auf einem Tische A befindet sich fest gelagert das

Walzenpaar BB, auf denen die hin und her schiebbare

Platte C ruht. Ueber Platte C befindet sich Platte D, welche ebenfalls

hin und her schiebbar, auch in senkrechter Richtung auf und ab beweglich ist, so

daſs der Zwischenraum zwischen C und D verändert werden kann. Zwischen die beiden Platten

C und D wird der zu

bearbeitende Gegenstand gebracht, jedoch so, daſs derselbe nicht fortgeschoben,

sondern nur gedreht werden kann. Zu diesem Zwecke sind in den Seitenständern SS die Führungsschlitze ss

angebracht. Die obere

Platte D wird durch Wirkung zweier belasteten Hebel H stets mittels der oberhalb D liegenden Walzen FF, welche in den auf und

ab beweglichen Seitenständern lagern, auf die Platte C

bezieh. den zwischen den Platten befindlichen Gegenstand gepreſst. Auf Platte C befindet sich eine Matrize M aus Metall, welche die auf den runden Gegenstand zu bringende Figur

trägt. Sobald nun ein dunkel gebeizter Gegenstand zwischen D und C gebracht wird und die Druckhebel H, welche mittels Schnur r

gehoben und gehalten werden können, zur Wirkung gelangen, pressen sich die erhabenen

Stellen der Matrize in die dunkel gebeizte Oberfläche des zu bearbeitenden

Gegenstandes ein und erzeugen hier ein Bild, dessen erhabene Stellen aus der runden

Fläche des Arbeitsstückes hervortreten. Durch Drehung des Arbeitsstückes N oder durch Verschieben der Platten C und D mittels Räder RR1

R2 wird die Matrize auf

den Umfang des Arbeitsstückes unter fortwährender Pressung abgewickelt und eine

umlaufende Verzierung geschaffen, welche dann zum Vorscheine kommt, sobald die

erhabenen Stellen derselben mittels Feilen oder Schleifen beseitigt werden und als

helle, ungeheizte Stellen erscheinen, während die tief gepreſsten Stellen, wie

Blattrippen u.s.w., dunkel bleiben. Die Platten C und

D machen hierbei einander entgegengesetzte

Bewegung, damit das Arbeitsstück nicht auf der Matrize schleift, sondern rollt. Je

nachdem die Matrize mehr oder weniger schräg auf Platte C gelegt wird, um so mehr entsteht eine spiralförmig laufende Abwickelung

des Bildes auf dem Arbeitsstück. Um conische Stücke bearbeiten zu können, sind die

oberen Walzen derartig eingerichtet, daſs sie eine schräge Lage einnehmen

können.

Das an M. Schuchardt in Berlin (D. R. P. Nr. 43376 vom

7. August 1887) patentirte Verfahren bezweckt die Herstellung vertiefter

Verzierungen, sogen. matter Gravirungen, in polirten Holzflächen auf mechanischem

Wege. Bisher wurde zur Erzeugung derartiger Verzierungen die dafür bestimmte

Holzfläche zunächst polirt und sodann die Verzierung durch Handarbeit mit den

geeigneten Instrumenten hineingravirt, also die Politur zur Erzeugung matter Figuren

nachträglich wieder fortgekratzt, Nach dem neuen Verfahren werden die den

Holzflächen zu verleihenden Verzierungen zuvörderst in zwei gut in einander passende

Metallformen ausgearbeitet, und zwar so, daſs die Matrize die Zeichnung auf 1 bis

2mm erhöht, die Patrize das genaue Gegenstück

zeigt. Diese erhöhte Zeichnung der Matrize wird aufgerauht, d.h. mit einem

eingeschlagenen Dorne versehen, während die tief liegende Grundfläche derselben ganz

glatt gehalten ist. Zwischen diese beiden Formen wird die nicht allzu stark zu

wählende Holzplatte gelegt und einem längeren starken Drucke ausgesetzt, bis die

positive Verzierung der Matrize völlig klar negativ im Holze ausgeprägt ist. Die so

verzierte Holzplatte läſst das Ornament wenig oder gar nicht hervortreten. Eine

Wirkung ist erst zu

erzielen, wenn die erhabene Fläche durch glänzende Politur sich von der

mattbleibenden tief liegenden Verzierung abhebt. Um nun jene zu erreichen,

bestreicht man die ganze Vorderseite der Platte einschlieſslich des tiefen

Ornamentes mit einem matten Oellacke, dem je nach Bedürfniſs nach völliger

Eintrocknung noch ein zweiter Aufstrich eines stark erhärtenden Wachslackes folgt.

Nach völliger Trocknung des Aufstriches wird derselbe von der geraden Oberfläche

wieder heruntergeschliffen, so daſs nur der in die Poren eingedrungene Lack darin

verbleibt und dieselbe somit durch ihre Härte und Aufsaugeunfähigkeit die Politur

schnell und leicht annimmt, während die tiefer liegenden, mit Lack bezieh. Wachslack

völlig überzogen gebliebenen, durch die Matrize rauh gemachten Verzierungen keine

Politur mehr annehmen. Nunmehr wird im letzten Verfahren mit gewöhnlicher Politur

die Fläche polirt. Die hierbei mattbleibende tiefe Zeichnung hebt sich stark und

scharf von der polirten Fläche ab und verleiht dieser das völlige Aussehen einer

erst nach dem Poliren vorgenommenen Gravirung.

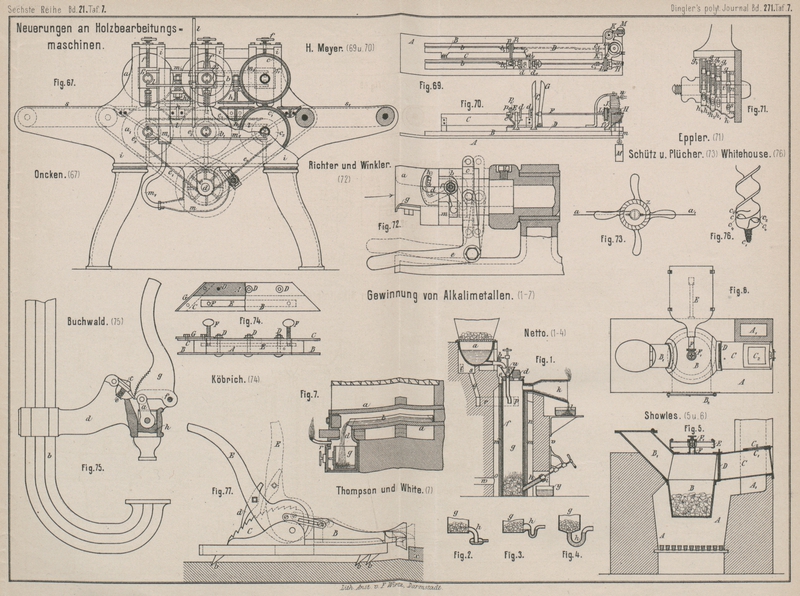

Die in Fig. 67

Taf. 7 abgebildete Maschine von G. A. Oncken in Berlin

(* D. R. P. Nr. 44141 vom 14. December 1887) bezweckt, dünne Bretter aus Fichten-,

Pappel- und anderem billigen Holze, die mit einer passenden Farbe gebeizt sind,

glatt und gerade zu pressen, zu trocknen, mit einer dauernden Imitation der Structur

von Ceder- oder anderem Holze, wie es für Cigarrenkisten gebraucht wird, zu versehen

und schlieſslich zu glänzen, so daſs diese billigen Bretter zu Cigarrenkisten

verarbeitet werden können, die genau das Aussehen von aus Ceder-, Baywood- oder

sonst gebräuchlichem Holze hergestellten haben.

Nachdem die gebeizten Bretter von beliebiger Länge, Breite und Dicke oberflächlich

auf irgend eine Weise abgetrocknet worden sind, werden sie auf das Speisetuch s der Maschine gelegt, welches sie zwischen ein Paar

mit Gas geheizte glatte Trocken walzen aa1 abgibt. Von diesen Walzen gelangen sie zwischen

ein zweites Paar geheizter Walzen bb1. Diese Walzen sind beide mit dem gewünschten

Holzmuster durch Gravirung, Aetzung oder sonstwie versehen, so daſs das zwischen

durchlaufende Brett auf beiden Seiten die nöthigen Eindrücke erhält. Wenn gewünscht,

kann aber auch nur die Oberwalze gemustert, die Unterwalze glatt sein, so daſs das

Brett die imitirte Holzstructur dann nur auf der Oberseite zeigt. Von diesem

Walzenpaare gelangt das Brett zwischen die glatten, geheizten Walzen cc1, von denen die

Oberwalze c auſser der rundgehenden noch hin und her

gehende Seitenbewegungen macht, um die Oberseite des Brettes, die zwischen den

vorhergehenden Walzen rauh geworden war, wieder glatt zu pressen und ihr den matten

Glanz zu ertheilen, den mit dem Hobel bearbeitetes Holz zeigt. Die Walzen cc1 geben das jetzt

fertige Brett auf das Abgabetuch ohne Ende s1 ab, von dem es durch einen Arbeiter weggenommen

wird. Das Maschinengestell besteht aus zwei Seitenwänden ii, die die Lager für sämmtliche Walzen und Wellen enthalten und die auf

passenden Füſsen montirt sind. Die Betriebswelle d wird

von irgend einer Kraftwelle aus mittels eines auf der Scheibe d1 arbeitenden Riemens

in Bewegung gesetzt, indem die Scheibe d1 mit der Welle d durch

eine Frictionskuppelung verbunden wird. Die Welle d

trägt das Kettenrad e und bewegt durch eine um dasselbe

gelegte Kette e1

gleichzeitig die drei Unterwalzen a1

b1

c1, auf deren Schenkel

drei gleich groſse Kettenräder e2 fest sind, die in die Kette eingreifen. Der für

den Transport, das Trocknen, Musterpressen und Glänzen der Bretter nöthige Druck

zwischen den Walzen der einzelnen Paare wird durch Stellschrauben ff hervorgebracht, die auf die Walzenlager f1 einwirken, die

zwischen passenden Führungen der Gestellwände i geführt

und durch federnde einstellbare Zapfen von unten her getragen werden. Auf der Welle

d ist ferner der doppelte Schnurtrieb d2 befestigt, durch den

mittels zweier Schnüre und je einer Schnurscheibe die Triebwalzen des Speisetuches

s und des Abgabetuches s1 in der richtigen Richtung bewegt

werden. Zwischen den Gestellwänden i sind auf Knaggen

derselben verrippte Platten hh angeordnet, deren

Oberflächen ein wenig unter der Oberkante der Tücher ss1 und der Unterwalzen a1

b1

c1 liegen und sich von

einer Walze zur anderen bezieh. von den Tüchern bis zur nächsten Walze erstrecken,

also einen Tisch darstellen, der die Bretter nach unten hinführt. Zur weiteren

ruhigen Führung der letzteren sind zwischen den Oberwalzen zwei entsprechende

federnde Druckplatten h1

h1 angeordnet, die sich

auf an den Gestellwänden ii befestigten Stiften führen

und je nach der Dicke der Bretter eingestellt werden können.

Um die hin und her gehende Bewegung der letzten Oberwalze c hervorzubringen, ist in ihrem einen Schenkel eine geschlossene, schief

stehende Nuth vorgesehen, in welche eine an der Gestellwand befestigte

Frictionsrolle eintritt, die bei jeder Umdrehung der Walze c letztere zwingt, sich in ihren Lagern entsprechend zu verschieben.

Die Heizung der Walzen geschieht durch in ihrem Inneren brennendes Gas in

wohlbekannter Weise. Die Gasrohre sind mit l bezeichnet

und das auf der Welle d befestigte Flügelrad des

Ventilators m treibt die zum Brennen der Gasflammen in

den hohlen Walzen nöthige atmosphärische Luft durch die Rohre m1 zu den Flammen. Die

Verbrennungsgase finden durch die Schornsteine l1 Abzug.

Die Ornamentmaschine für Goldleisten von W. Risch in Düsseldorf (* D. R. P. Nr. 43578 vom 21.

Oktober 1887) besteht aus einem Gestelle mit zwei über einander liegenden Achsen,

die durch Zahnräder gleicher Zähnezahl in Umdrehung gesetzt werden. Auf der oberen

Achse wird die gravirte Walze befestigt, welche denselben Durchmesser wie die untere

Gegenwalze hat. Zwischen den beiden Walzen wird ein Streifen Zinkblech von 3 bis

4m Länge geführt, worauf die Masse (welche aus

Leim und Kreide u.s.w. besteht) in die Verzierung der oberen Walze eingepreſst wird. Je nach Tiefe

der Gravirung in der oberen Walze preist sich dieselbe nicht genau in der

eingeführten Masse aus; um dieses zu erreichen und eine Anzahl Zwischenräder zu

vermeiden, ist auf der Achse a (Fig. 68 Taf. 67) die Scheibe b fest aufgekeilt, dahingegen

ist die Scheibe d auf der Achse u verschiebbar. Zwischen b und d hängt der Walzenring c.

Die Gewindescheibe E ist um das Gewinde der Achse a drehbar, wodurch der Walzenring c hoch und niedrig auf seine Arbeitsfläche gestellt

werden kann; dadurch, daſs dieses ermöglicht wird, ist der Gegen walze die

Eigenschaft gegeben, je nach Tiefe der Gravirung in der oberen Walze diese Gegen

walze um 1 bis 10mm und noch mehr im Durchmesser

auf der Arbeitsfläche zu verringern.

Die zwei Schrauben f verhindern die Gewindescheibe E, während der Arbeit einen anderen als den gestellten

Durchmesser zuzulassen. Die Scheibe d hat auf der

Seite, wo die Gewindescheibe E vorliegt, zehn Löcher,

mit Gewinde versehen, in welche die Schrauben f je nach

Stellung der Walze eingreifen. Dadurch, daſs die Gewindescheibe E um eine kleine Umdrehung zurückgeschraubt wird, wird

durch die zwei Schrauben f die Scheibe d ebenfalls zurückgezogen und kommt alsdann der

Walzenring c tiefer zu liegen, wodurch der letztere

eine geringere Entfernung vom Mittelpunkte der Achse o

annimmt. Damit in dem Walzenringe c keine Störung

während der Arbeit stattfinden kann, ist auf der Scheibe d ein Mitnehmer angebracht, welcher in den Walzenring c stets eingreift.

Die Korkschneidemaschine von H.

Meyer in Alfeld, Hannover (* D. R. P. Nr. 45004 vom 4. Januar 1888)

arbeitet mit geradem Messer, dessen Schneide nach oben gerichtet ist.

Mit Hilfe eines in ungleichen parallelen Abständen vom Messer mittels Handbetriebes

vor- und rückwärts sich bewegenden Schlittens wird ein Vorschub hervorgebracht, bei

welchem das bei der bekannten Art der Einspannung häufig vorkommende, durch die

elastische Beschaffenheit des Materiales bedingte Sichausbauchen der Korkmasse

vermieden werden soll. Auf dem ersten Drittel des Weges wird der Rohschnitt, auf den

letzten zwei Dritteln der Feinschnitt bewirkt. Im Momente des Beginnes der

Rückwärtsbewegung löst sich der nunmehr möglichst sauber geschnittene Kork aus, so

daſs bei weiterer Rückwärtsbewegung das Einspannen eines neuen Korkstückes

ermöglicht wird.

Das Messer C (Fig. 69 und 70 Taf. 7) ist

mit der Grundplatte B verschraubt.

Auf dem Schlitten D befinden sich die bekannten Patronen

dd1 zur Aufnahme

des zu beschneidenden Korkes, d ist drehbar auf der

Achse E, welche in ihrer Längsrichtung in dem Lager f verschiebbar ist, befestigt. Die Feder e drückt gegen die Achse E

und bewirkt dadurch einen Gegendruck des einzuspannenden Korkstückes. d1 ist auf der Welle

F befestigt und mit dieser in den Lagerständern f1

f2

– von denen f1 an seinem oberen Ende zugleich als Handhabe für

die Bewegung des Schlittens dient – verschiebbar und drehbar gelagert. Der Hebel G dient in Verbindung mit der Welle F nicht allein zum Vorschieben des Schlittens, sondern

auch gleichzeitig zum Einspannen des zu beschneidenden Korkstückes. Die Spiralfeder

H bewirkt, daſs die Welle F mit dem Hebel G nach beendigtem Vorschübe

des Schlittens und des Gegendruckes der Hand den geschnittenen Kork fallen läſst und

ihre ursprüngliche Lage zur Aufnahme eines neuen Korkstückes wieder einnimmt.

Die schraubenartig in ungleicher Dicke gedrehte Rolle J,

sowie die Leitrollen KK1 sind auf dem Schlitten gelagert, die Antriebsrolle L auf der Welle F

befestigt und mittels einer bei n befestigten und in

entsprechender Weise über sämmtliche Rollen geführten, durch das Gewicht M stets gespannten Schnur m in Verbindung gebracht, wodurch die ungleiche Umdrehungsgeschwindigkeit

bei gleichmäſsig raschem Vorschübe des Schlittens hervorgebracht wird.

Bei den Bewegungen des Schlittens gleiten an der Schneide des Messers C entlang gehärtete Stahlklingen, wodurch dem Messer

die Schärfe ertheilt wird.

Das Schneiden cylindrischer Korke geschieht, indem man mit der linken Hand das vorher

würfelförmig zugeschnittene Korkstück zwischen die Patronen dd1 hält, dann mit der rechten Hand, und

zwar den Daumen vor dem Hebel G, diesen und die

Handhabe f1 umfaſst und

je nach der mehr oder weniger elastischen Beschaffenheit des Korkmateriales

zusammendrückt und gleichzeitig den Vorschub des Schlittens D bewerkstelligt. Nach beendigtem Vorschübe hält man den Daumen frei, der

Hebel G springt zurück und bewirkt dadurch das

Niederfallen des geschnittenen Korkes; inzwischen hat man mit der linken Hand ein

neues Korkstück gefaſst und legt dieses schon während des Rückzuges des Schlittens

gegen die Patrone d, worauf die vorige Procedur aufs

Neue beginnt.

Während der Ausführung des ersten Schnittes dreht sich die Welle F und mit ihr das zu beschneidende Korkstück einmal um

ihre Achse, und zwar zu Folge der ungleichen Gröſse der Rolle J mit doppelter Geschwindigkeit auf ⅓ der ganzen Länge

des Vorschubes; hier angelangt, legt sich der Schlitten bezieh. die Patronen zu

Folge der ungleich abstehenden Führungen des Schlittens nahe an das Messer, und es

erfolgt bei Ausführung des übrigen Vorschubes (⅔ der ganzen Länge) bei wiederholt

einmaliger Umdrehung des Korkes der zweite, völlig saubere Schnitt.

Sollen conische Korke geschnitten werden, so verstellt man die Achsen E und F und versieht

dieselben mit entsprechend ungleich groſsen Patronen in bekannter Weise.

Die Korkschneidemaschine von F. M. Arxer in Dresden (*

D. R. P. Nr. 43787 vom

12. November 1887) arbeitet mit rohrförmigem Messer. Zur Schärfung desselben ist ein

Zirkel angebracht, dessen Enden mit Schleifstoff versehen und so gestellt sind, daſs

das eine den äuſseren, das andere den inneren Messerrand ständig schleift.

Tischlerwerkzeuge.

Der Kehlhobel von C. A. Eppler in Dusslingen,

Württemberg (* D. R. P. Nr. 42731 vom 21. August 1887) bezweckt, denselben Hobel

durch verstellbare Einzelmesser zum Schneiden verschiedenartig gestalteter Gesimse

brauchbar zu machen.

Bisher benutzte man bei dem Gesimshobel stets nur ein einziges Messer, welches das zu

hobelnde Profil des Gesimses in der ganzen Breite erhielt so daſs zu jedem

besonderen Gesimsprofile stets auch ein besonders hergestelltes Hobelmesser

vorhanden sein muſste. Bei dem vorliegenden neuen Gesimshobel werden nun mehrere

Hobelmesser combinirt, indem man für jedes einzelne Gesimsglied oder jeden

Gesimsstab ein besonderes Profilmesser hh1

h2

h3... (Fig. 71) benutzt und

dieselben in bestimmter Reihenfolge auf den betreffenden Hobelblättern gg1... befestigt, die

an der Hobelkante das entsprechende Profil besitzen, in welcher Lage sie mit irgend

einer Vorrichtung (Schrauben, Keile u.s.w.) an dem Hobelgestelle G befestigt und fixirt werden.

Die Hobelblätter sind getheilt und an der Fläche, an welcher das betreffende

Profilmesser hh... befestigt werden soll, keilförmig

abgeschnitten. Die Profilmesser hh1... bestehen aus dem Hobeleisen m und dem Schafte n. Das

Hobeleisen m besitzt einen Schlitz s, an welchem es mittels Schraube am Hobelblatte g befestigt wird. Der Schaft n besitzt Gewinde und eine Stellmutter f,

welche in einem Schlitze u des betreffenden

Hobelblattes g Platz findet. Durch Lösung der Schraube

und Drehung der Stellmutter t in dem einen oder anderen

Sinne kann das Hobeleisen m vor oder zurück gestellt

werden. Die Hobelblätter sind gegen Verschiebung zu einander gesichert, und zwar

geschieht dies entweder durch die bekannten Druckstifte oder durch Feder und

Nuth.

Zum Rundhobeln von Stäben bringt R. Pötzsch in

Klein-Zschocher bei Leipzig (* D. R. P. Nr. 44557 vom 24. November 1887) einen

kegelförmigen hohlen Messerkopf in Vorschlag, in dessen Längsnuthen die in das

Innere des Kopfes reichenden Messer verstellbar angeordnet sind. Der Messerkopf wird

in eine Drehbank eingespannt und umgetrieben.

Der Rundstabhobelkopf von Richter und Winkler in

Reudnitz bei Leipzig (* D. R. P. Nr. 43037 vom 21. September 1887) ist in Fig. 72

dargestellt. Mit demselben soll ermöglicht werden, cylindrische Stäbe von

verschiedener Stärke, sowie conische und façonnirte Gegenstände herzustellen,

namentlich solche, deren Herstellung auf der Façondrehbank wegen ihrer Länge

Schwierigkeiten verursacht, da sich bei der Rundstabhobelmaschine nicht der abzudrehende Gegenstand

dreht, sondern derselbe vom Werkzeuge bezieh. Rundstabkopfe umkreist wird und mithin

nicht in nach der schwereren oder erhabeneren Seite des Holzes sich neigende

Schwingungen versetzt werden kann. Der durch Schraube i

in der Rundstabmaschine festgehaltene Kopf wird durch dieselbe mit Ausnahme des aus

zwei Hälften bestehenden Ringes c und der am Gestelle

angebrachten Winkelhebel e in Umdrehung versetzt,

worauf man das vierkantig zugeschnittene Holz in das Mundstück der Hülse a hineinführt. Hierbei wird es durch das Messer g rund bearbeitet, so daſs es dann in die als Führung

dienende Oeffnung genau hineinpaſst. Hierauf wird der Gegenstand von dem im Hebel

d befestigten Messer h

weiter bearbeitet.

Sollen Stäbe von kleinerem Durchmesser, als die Oeffnung bildet, hergestellt werden,

so werden die Hebel e mittels einer an dem die beiden

Hebel mit einander verbindenden Querstück angebrachten Stellschraube so viel

gehoben, als die kleinere Abmessung des Rundstabes erfordert. Es wird dadurch der in

einer eingedrehten Spur des Ringes b laufende, aus zwei

Hälften bestehende Ring c zurückgeschoben und nimmt den

Ring b mit, welcher mit einer die erforderliche

Bewegung des Hebels d gestattenden, nach der Kopfseite

der Hülse a sich öffnenden und nach der Auſsenseite in

die kurze Nuth m verlaufenden Vertiefung versehen ist.

Dadurch, daſs der den Drehpunkt des Hebels d bildende

Bolzen f in der Hülse a

befestigt ist, das dem Messer h gegenüberliegende Ende

des Hebels d aber sich in der in Ring b befindlichen Nuth m

führt, verändert sich die Lage des Winkelhebels d,

mithin auch des Messers h bei jeder Verschiebung des

Ringes b, welche durch die Winkelhebel e und den damit verbundenen, in b laufenden Ring c erfolgt.

Das Gewicht der Winkelhebel e und das durch die

Centrifugalkraft hervorgerufene Bestreben des Messers h

nach der Auſsenfläche des Apparates, was auch beim Arbeiten durch ein gelindes

Abdrängen des Messers vom Arbeitsstücke unterstützt wird, bewirkt, daſs der Hebel

e stets nach unten drängt und das Messer h sich in seiner höchsten Lage befindet, mithin gar

nicht functionirt, wenn der Hebel e nicht mittels

Stellschraube oder Schablone gehoben wird. Beim Herstellen von façonnirten

Rundhölzern erfolgt der Vorschub des Holzes mittels einer Schablone, auf welcher

sich das die beiden Winkelhebel e verbindende Querstück

führt.

Die Spann Vorrichtung für die Blätter an Handsägen von A.

Schütz und R. Plücker in Solingen (* D. R. P.

Nr. 43786 vom 8. November 1887) besteht aus einem die Spanndrähte aa1 (Fig. 73) haltenden

Handrade Z, um dessen Achse sich die Drähte

herumwinden. Die Drähte legen sich in Kerbe des Rades Z

ein, so daſs ein selbsthätiges Zurückdrehen verhindert wird.

Die Gehrungsstechlade von J. H. Köbrich in Elberfeld (*

D. R. P. Nr. 43820 vom

22. December 1887) besteht aus einem aus Hartholz hergestellten starken Lineale A (Fig. 74) das an beiden

Enden unter 45° abgestochen ist. Links und rechts daran sind die beiden Wangenstücke

B und C aus genau

abgerichtetem Stahlbleche mittels der Schrauben D

befestigt; die Enden der Wangen sind genau bündig mit dem Lineale unter 45°

abgerichtet. Die Wangen B und C sind wesentlich breiter als das Lineal, so daſs sie mit diesem eine Lade

bilden, in welche ein zu bearbeitendes Holzstück gelegt werden kann. Zum festen

Einspannen eines solchen Stückes dient ein Klemmstück E. Das eine Ende der Wange C ist mit einer

Führungsleiste G versehen, die einige Millimeter über

die Wange selbst vorsteht und dem Meiſsel oder Stechbeutel als Führung dient.

Die Vereinigung einer Hobelbank mit einer Bandsäge ist von K.

Pufe in Veitsberg (* D. R. P. Nr. 43071 vom 11. September 1887) vorgenommen

worden. Die Bandsäge ist mit ihrem Gestelle so um einen Spurzapfen drehbar, daſs sie

aus ihrem in der Hobelbank vorgesehenen Arbeitsschlitze herausgedreht werden kann

und die Bank dann völlig frei ist. Der Betrieb erfolgt durch ein Tretwerk.

Die Klemmzwinge von W. H. E. Buchwald in Hamburg (* D.

R. P. Nr. 42244 vom 15. Februar 1887) ist in Fig. 75 abgebildet.

An dem Bügel b ist ein Arm d verschiebbar, welcher an seinem freien Ende den bei f drehbaren Druckhebel g

trägt. Durch die Stange a steht der letztere mit dem

Druckstücke h in Verbindung, welches sich kolbenartig

in einer cylindrischen Bohrung des Armes d führt. Das

Schwingen des Hebels g veranlaſst also eine

entsprechende Verschiebung des Druckstückes h. Zur

Festhaltung des Druckhebels g in jeder gewünschten Lage

ist derselbe mit Sperrzähnen versehen, welche concentrisch um den Drehpunkt f angeordnet sind und in welche eine Sperrklinke c unter dem Einflüsse der Feder e eingreift. Durch Niederdrücken der Klinke c

entgegen der Tendenz der Feder e kann man die

Festhaltung aufheben.

Die Bohrspitze für Spiralbohrer wird nach dem Vorschlage von C. Whitehouse in Cannock Edge Yvol Works, England (* D. R. P. Nr. 43120

vom 3. September 1887) massiv ausgeführt mit offenen oder geschlossenen

Schneidflächen anstatt der gebräuchlichen Flügelbohrer mit hervorstehenden

Schneidflügeln, welche leicht abbrechen, wenn sich der Bohrer im Gebrauche befindet

Fig. 76

stellt einen Spiralbohrer dar, welcher eine rund geformte Schneidspitze besitzt, b sind die Spiralwindungen, und c ist die Bohrspitze, c1 die Leitspitze; c2

c2 sind Oeffnungen in

der Bohrspitze, welche nach dem Schneckengange b

hinführen und bei ihrem Beginne kleiner sind als bei ihrer Vereinigung mit dem

Schneckengange. c3 sind

die Schneidflächen, welche in verschiedenen Ebenen angeordnet sind und mit ihren

nach auſsen liegenden Theilen zu Schneidkanten c1 ausgebildet sind.

Zum Dichtlegen von Fuſsbodenbrettern dient die in Fig. 77 dargestellte

Vorrichtung von A. S. Bayer und C. F. Mott in Halifax (* D. R. P. Nr. 43171 vom 12. Juli 1887). Der

Apparat wird möglichst dicht an die zu verlegende Diele x herangerückt und mit ihren Zähnen b in die

Balkenlage eingestützt. Der Preſskopf B wird dann gegen

die Diele gedrückt mittels des Hebels E, welcher in die

punktirte Lage übergeht und in dieser durch die Klinke d auf dem Zahnbogen C gehalten wird.

Zum Einschneiden der Schlitze in Thüren und Fenster zum Einlassen der Aufsatzbänder

u.s.w. dient ein an F. Battré in Altenburg (* D. R. P.

Nr. 43790 vom 15. November 1887) patentirter Apparat, bei welchem eine Kettensäge,

über zwei Rollen geführt, zum Einschneiden der Oeffnung benutzt wird. Die

Kettensägerollen werden mit ihrem Gestelle an der Thür befestigt und sind während

der Arbeit verschiebbar.