| Titel: | Neue Erdölkraftmaschinen. |

| Fundstelle: | Band 271, Jahrgang 1889, S. 489 |

| Download: | XML |

Neue Erdölkraftmaschinen.

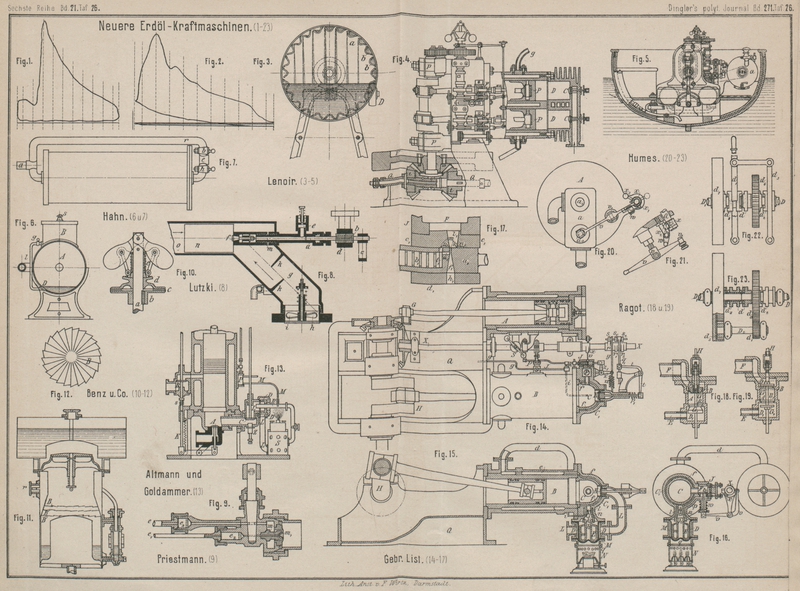

Patentklasse 46. Mit Abbildungen auf Tafel 26.

Neue Erdölkraftmaschinen.

Die Ausbildung der Erdölkraftmaschinen wird mit Recht jetzt thatkräftig angestrebt,

um namentlich für die Landwirthschaft eine Kraftmaschineherzustellen, welche mit der

jetzt hier ausschlieſslich herrschenden Dampfmaschine und dem Göpel in Wettbewerb

treten kann. Es wird besonders der Ersatz der bisher als Vergasungsmittel benutzten,

zweckmäſsigen, aber theuren und feuergefährlichen, leicht verdampf baren

Kohlenwasserstoffe, wie Naphta, Benzin, Gasolin u.s.w., durch das gewöhnliche

Handelserdöl herbeizuführen gesucht. Nach vielen Fehlschlägen scheint es nunmehr gelungen, wie

wir unten sehen werden, eine praktisch brauchbare Maschine mit Betrieb durch

verdampftes Roherdöl herzustellen. Die zu überwindenden Schwierigkeiten liegen

einmal in der verhältniſsmäſsig schweren, nur durch starke Erhitzung herbeiführbaren

Verdampfungsfähigkeit des Roherdöles, sodann in den zähen, theerartigen Rückständen

desselben, welche die Wege des Motors rasch zu verstopfen und stetig zu

verunreinigen drohen, so daſs ein dauernder Betrieb dadurch sehr erschwert ist.

S. Marcus in Wien benutzt für die von ihm ausgeführten

Maschinen leichte Kohlenwasserstoffe von 0,6 spec. Gew., welche er in einem

Nebenbehälter kalt zerstäuben läſst, so daſs der Staub vom Motor angesaugt werden

kann. Der Zerstäuber besteht aus einer in die Flüssigkeit eintauchenden

scheibenförmigen, umlaufenden Bürste, deren Borsten die Flüssigkeit aus dem Behälter

tropfenweise ausschöpfen, um in der obersten Stellung an einem Abstreicher scharf

ausgespritzt zu werden, so daſs die Flüssigkeit in dem geschlossenen Behälter fein

zerstäubt. Die durch den Behälter gesaugte Luft wird sich demnach mit Benzinstaub

sättigen können.

Marcus führt die Motoren für diesen Zerstäuber in zwei

verschiedenen Constructionen aus. Ein Viertactmotor arbeitet in gleicher Weise wie

der Otto'sche Gasmotor und saugt die Ladung durch den

Zerstäuberkasten ein. Ein Zweitactmotor verdichtet im vorderen Cylindertheile

während des Arbeitshubes die vorher in den Cylinder eingesaugte Luft und drückt

diese durch den Zerstäuber in den hinteren Cylinderraum, wo die elektrische

Entzündung stattfindet.

Ueber Versuche mit diesen Maschinen macht M. R. v.

Pichler in der Wochenschrift des österreichischen

Ingenieur- und Architectenvereines, 1888 * S. 221, folgende

Mittheilungen:

Diagramm Fig. 1

Taf. 26 wurde von einem nominell einpferdigen offenen (Viertact-)Motor gewonnen.

Indicator-Feder 8mm

= 1at

Cylinder-Durchmesser

= 110mm

Kolbenhub

= 260mm

Umlauf in 1 Minute

= 210mm

Indicirte Leistung Ni

= 1,4

Gebremste „ Ne

= 1,15

Wirkungsgrad

\eta=\frac{N_i}{N_e}=0,821.

Diagramm Fig. 2

wurde von einem geschlossenen (Zweitact-)Motor gewonnen.

Indicator-Feder 8mm

= 1at

Cylinder-Durchmesser

= 200mm

Kolbenhub

= 420mm

Umlauf in 1 Minute

= 155mm

Indicirte Leistung Ni

= 15,7

Gebremste „ Ne

= 7,3 „

Der Oelverbrauch betrug im Mittel für die effective Pferdekraft 0k,4 bei einem specifischen Gewichte von 730.

Auch Lenoir, dessen Maschinen von Rouart frères und Comp. in Paris ausgeführt werden,

bleibt bei der kalten Zerstäubung. Der bezügliche Apparat (Fig. 3) besteht aus einer

umlaufenden Trommel a, welche zum Theile mit dem

Kohlenwasserstoffe gefüllt ist, so daſs die am Umfange der Trommel a angeordneten Schöpfschaufeln b die Flüssigkeit mit sich heraufführen können, um sie am oberen Rande des

Drehkreises wieder auszugieſsen. Die durch den Behälter gesaugte Luft soll sich mit

der herabrieselnden Flüssigkeit sättigen.

Eine mit solchem Apparate arbeitende Maschine zum Betriebe eines Schraubenbootes wird

in Revue industrielle, 1888 * S. 93, beschrieben.

Dieses Boot war auf der maritimen Ausstellung zu Havre von der Firma Rouart frères und Comp. in Paris, Boulevard Voltaire

137, ausgestellt. Das Fahrzeug hat 7m Länge, 1m,65 Breite und 0m,9 Höhe, und hat in belastetem Zusande einen Tiefgang von 0m,6, es bewegt sich mit 14km vorwärts (Fig. 4 und 5).

Der Motor hat zwei Cylinder D, in denen sich die Kolben

P führen. Letztere treiben eine senkrechte, in den

Lagern p gelagerte Welle mit dem wagerechten

Schwungrade V an. Das Schwungrad steht mit einem

conischen Zahnrade in Verbindung und liegt über zwei gleichfalls conischen, auf der

Achse Q befestigten Zahnrädern. Die in der Zeichnung

rechte Seite der Achse Q führt nach der Schraube, die

linke nach einem in der Abbildung vorn sichtbaren Steuerhebel O, dieser wirkt mit Hilfe der conischen Stücke t in der Weise, daſs das Zahngetriebe auſser Eingriff,

die Schraube also still steht, wenn er senkrechte Lage hat, und das Schwungrad das

eine oder andere Rad der Achse Q und damit die Schraube

vor- oder rückwärts bewegt, wenn er nach der einen oder anderen Seite umgelegt wird.

Die beiden Cylinder des Motors können zusammen in Thätigkeit sein; es läſst sich

aber auch einer von ihnen auſser Betrieb setzen. Sie sind mit einem gemeinsamen

Mantel umgeben und direkt auf dem Gestelle befestigt, während den

Vertheilungsmechanismus ein besonderer Ständer trägt.

Die Verdichtungskammern C sind an die Cylinder

geschraubt und haben ringsum eine Anzahl Rippen erhalten. Sie sollen zugleich die

Wärme von den Cylindern abhalten, dann aber auch die Rolle von Vorwärmern spielen,

nämlich die Temperatur der Gase vor ihrer Entzündung erhöhen, um eine vollkommene

Verbrennung möglich zu machen.

Es sind drei Vertheilungsventile vorhanden. Das eine setzt den Cylinder mit dem

Ventilkasten in Verbindung und durch die beiden anderen dringen die carburirte,

sowie die atmosphärische Luft in den Kasten ein. Der Eintritt der Luftarten in den

Cylinder erfolgt durch das Ansaugen des Kolbens und ebenso die Vermischung

derselben. Hat die Verdichtung im Cylinder stattgefunden, so entzündet sich das

Gasgemenge durch einen

elektrischen Funken, welcher durch zwei galvanische Elemente und einen Ruhmkorff'schen Inductionsapparat erzeugt wird. Dabei

ist zu bemerken, daſs der elektrische Stromschlieſser in dem inducirenden und nicht

in dem inducirten Stromkreise liegt, so daſs sich die Elemente nur während des

Augenblickes, in dem die Entzündung vor sich geht, in Thätigkeit befinden.

Der Stromschlieſser selbst besteht aus biegsamen Plättchen und kleinen, mit

Metallcontacten versehenen und sich drehenden Scheiben, auf welchen die Plättchen

schleifen, und zwar sind die Scheiben auf dem Ständer für den

Vertheilungsmechanismus befestigt. In der Zeichnung bezeichne C die Ventile für den Austritt der

Verbrennungsproducte. Der Vertheilungsständer trägt zwei unrunde Scheiben, die bei

der Drehung die Stangen F mit Hilfe von an diesen

drehbaren Rollen und unter dem Einflüsse einer Feder hin und her bewegen.

Die Abkühlung der beiden Cylinder, deren Erhitzung auch schon die Construction der

Compressionskammer vorzubeugen sucht, besorgt das Wasser, in welchem das Schiff

fährt. Es wird durch eine Centrifugalpumpe angesaugt, durch Rohre g nach der Umhüllung der Cylinder geleitet und aus

dieser, nachdem es in derselben circulirt hat, wieder weggeführt.

Die Maschine verlangt ungefähr 400g Gasolin für 1

und Stunde und leistet zugleich bei einer Geschwindigkeit von 200 Touren

eine Arbeit von 3 Pferd. In Folge dieses geringen Verbrauches verursacht auch die

Bergung des Gasolins nur wenig Schwierigkeit; ein Gefäſs mit 15l Inhalt genügt für 8 Stunden.

Auch der Gaserzeugungsapparat von E. Hahn in Frankfurt a. M. (* D. R. P. Nr. 42752 vom 6. Juli 1887) besteht aus einer Trommel, durch

welche die zu schwängernde Luft gesaugt wird (Fig. 6 und 7).

Das mit Deckel verschlossene cylindrische Gefäſs A wird

mit einem saugenden Stoff (etwa Watte) ausgefüttert, der geeignet ist, Flüssigkeit

in reichem Maſse aufzunehmen. Eine mit Hähnen hh1 versehene Rohrleitung schlieſst sich an Deckel und

Rückwand des Gefäſses an und dient als Zuleitung der zur Gasbildung erforderlichen

Luft. Die Anordnung des saugenden Stoffes ist so getroffen, daſs der Innenraum des

Gefäſses jederzeit vollkommen damit ausgefüllt bleibt, zu welchem Zwecke ein

Drahtgeflecht angewendet wird, dessen beide Seiten mit Wattelage oder anderem

geeigneten Stoffe gleichmäſsig in mäſsiger Stärke belegt und daran befestigt sind.

Das Ganze wird lose cylindrisch zusammengerollt und als Wickel eingelegt. Um die

Flüssigkeit in A zur gleichmäſsigen Anschwängerung des

saugenden Stoffes zweckdienlich constant zu erhalten, ist ein Behälter B, der durch die Rohrleitung r mit dem Gasraume A unten verbunden ist und

zur Aufnahme eines angemessenen Vorrathes von Flüssigkeit dient, an den Gaserzeuger

sich anschlieſst. Der Behälter B wird, nachdem er

gefüllt ist, durch die

Schraube s luftdicht abgeschlossen. Die Flüssigkeit

wird sich dann, nachdem der Hahn g geöffnet wird, um

ein Weniges über die Einmündungsöffnung o der Leitung

l im Gaserzeuger stellen. Sinkt nun die Flüssigkeit

in A durch den Verbrauch, so steigt, wenn die Oeffnung

o frei wird, Luft durch l in den Behälter B und es tritt eine

entsprechende Menge Flüssigkeit aus B nach A über. Der Hahn g an der

Leitung e bleibt während der Thätigkeit des Apparates

geöffnet und ist nur beim Nachfüllen des Behälters B zu

schlieſsen.

Zum Zwecke der Regelung des Gasgemisches sind zwei Regulirhähne hb in die Rohrleitung r

eingeschaltet. Der bei e eintretende Luftstrom

vertheilt sich nach beiden Seiten und nimmt seinen Weg einestheils durch den

Apparat, in welchem er sich mit der verdunstenden Flüssigkeit schwängert,

anderentheils wendet er sich direkt nach dem Theile a

der Leitung. Ist Hahn bh geschlossen und Hahn hh1 geöffnet, so wird

die ganze Luftmenge den Innenraum A des Gefäſses

durchstreichen müssen. Ist dagegen hh1 geschlossen und b

geöffnet, so wird nach Austrittstelle a nur reine Luft

gelangen. Durch geeignete Stellung der Hähne hb ist die

Möglichkeit gegeben, das Mischungsverhältniſs von Luft und Gas ganz nach Bedarf zu

reguliren.

Die Verbindung des Gaserzeugers mit dem Vorrathsbehälter B ist nicht durchaus nothwenig; zu besonderen Zwecken ist es sogar

vortheilhafter, den Gaserzeuger unmittelbar bis zur vollständigen Sättigung des

eingelegten Stoffes zu füllen und etwa unten sich ansammelnde Flüssigkeit durch ein

angebrachtes Hähnchen abzulassen.

Der Gaserzeuger von B. Lutzki in München (* D. R. P. Nr.

42290 vom 21. Juni 1887) besteht aus einem Kolben a

(Fig. 8),

der an einem Ende mit dem Gewinde b versehen ist, am

anderen Ende aber glatt ist und im Gehäuse aus und ein beweglich ist; durch einen

Hebel c wird der Kolben a

in eine drehende Bewegung gesetzt, und da er zugleich mit dem Gewinde b, welches sich in der passend angebrachten Mutter d dreht, versehen ist, so wird er auch einen geringen

Hub haben, durch welchen es möglich wird, eine kleine Menge Oel aufzusaugen und

wieder fortzudrücken, e ist ein kleines Saugventil, f das Druckventil, welches hier zugleich als Zerstäuber

dient. Am Rohre g ist ein Rückschlagventil h angebracht, welches den Kanal g gegen den Cylinder abschlieſst. Oberhalb desselben befindet sich ein

Flügelrad i, welches dazu dient, die Luft innig mit dem

Oeldunste zu mischen, die beiden Fänger k dienen dazu,

die etwa nicht verdunstenden Oelreste aufzufangen; dieselben können durch einen Hahn

herausgelassen werden.

Während des Saugens einer viertactigen Gasmaschine wird der Hebel c in eine solche Bewegung gesetzt, daſs das aufgesaugte

Oel, welches sich in dem Raume m befindet, durch Ventil

f gedrückt wird und, da dieses etwas angespannt

ist, als Nebel sich auf die Metallbürste

n niederschlägt; in diesem Momente tritt (durch den

Kolben des Arbeitscylinders angesaugt) die Luft durch den Kanal o, nimmt die Nebeltheilchen aus n auf und tritt durch Kanal g in den

Arbeitscylinder. Hier wird das so gewonnene Gemisch verdichtet, entzündet und

dadurch entsprechende Explosion hervorgebracht.

Von der Maschine der Gebrüder Priestman in Hüll (Engineering, 1888 * S. 479, Iron, 1888 * S. 380) liegen genaue Durchschnittszeichnungen nur über den

Zerstäuber vor (* D. R. P. Nr. 43273 vom 8. Juni 1887).

Der Apparat besitzt eine düsenähnliche Gestalt und ist aus zwei concentrisch in

einander gesteckten Röhren m und m1 (Fig. 9) zusammengesetzt.

In die innere enge Röhre m wird unter Druck die

Flüssigkeit durch die Leitung e1 eingeleitet, und durch den Zwischenraum zwischen

der inneren und der äuſseren Röhre m1 wird Luft mittels der Leitung e getrieben. In Fig. 9 erweitert sich das

Ausfluſsende der inneren Röhre m zu einem kegelförmigen

Raume und biegt sich in letzteren die Mündung der äuſseren Röhre m1 bis zur

Scheitelöffnung des Hohlkegels hinein. In Folge dieser Einrichtung wird die Luft

gezwungen, von ihrer geradlinigen Bewegungsrichtung so abzulenken, daſs sie sich

unter einem stumpfen Winkel zurück auf den Flüssigkeitsstrahl stürzt und durch

denselben nach der Mündung von m1 zu gelangen sucht. Der Flüssigkeitsstrahl wird so

allseitig unter stumpfem Winkel durchschnitten. Die Wirkung ist eine feine

Zertheilung und innige Durchmischung, so daſs ein dampf- oder nebelartiges Gebilde

entsteht, welches sich in diesem Zustande auch in dem zu seiner Auffangung dienenden

Behälter erhält.

Besonders für solche Maschinen, welche zum Betriebe von Straſsenwagen bestimmt sind,

sollen die Neuerungen von Benz und Comp. in Mannheim (*

D. R. P. Nr. 43638 vom 8. April 1887) Anwendung finden.

Bei Motoren, welche dynamoelektrische Zündung haben, ist eine Vorrichtung zur

Ingangsetzung des Motors nöthig. Es muſs, da dieselben anfänglich beim Andrehen des

Schwungrades von Hand nur eine ganz geringe Geschwindigkeit besitzen, der Antrieb

für die Dynamomaschine ein doppelter sein. Anfänglich beim Andrehen des Schwungrades

muſs eine etwa zehnmal gröſsere Uebertragung als später beim Regelrechten Gange des

Motors wirken. Hierzu ist eine Vorrichtung nöthig, durch welche bei vollem Gange die

stärkere Uebersetzung ausgeschaltet und diejenige, die bei normaler Umlaufszahl des

Motors der Dynamomaschine die passende Geschwindigkeit gibt, eingeschaltet werden

kann. Nun verhält es sich jedoch bei Fahrzeugen ganz anders als bei stationären

Motoren, die immer annähernd gleiche Umlaufszahl machen. Fahrzeuge sind oft

genöthigt, ihre mittlere Geschwindigkeit zu überschreiten und noch häufiger nur mit

halber oder ganz geringer Geschwindigkeit sich zu bewegen. Die Dynamo, welche, wie

sonst üblich, mit dem Motor verbunden ist, würde dessen Schwankungen in der

Umlaufszahl mitmachen

müssen, und könnte, wenn sie bei normalem Gange für 1500 Umläufe gerichtet, unter

Umständen bis auf 3000 Umläufe steigen, um dann wieder bis auf 400 Umläufe zu

sinken. Die zu hohe Umlaufszahl würde der Dynamo schädlich sein, die zu niedere aber

eine sichere Zündung nicht mehr zulassen und dann der Motor bei langsamer Fahrt

leicht stehen bleiben. Es ist daher nöthig, daſs die Umlaufszahl der Dynamo,

gleichviel ob das Fahrzeug sich rasch oder langsam bewegt, immer dieselbe bleibt und

auch schon beim Andrehen des Moters von Hand die Dynamo die richtige Geschwindigkeit

besitzt. Um dies zu erreichen, wird folgende Construction angewendet.

Auf der senkrecht gelagerten Achse a (Fig. 10) der Dynamo ist

oberhalb des Lagers eine flache eiserne Scheibe b

festgekeilt, auf welcher lose eine Lederscheibe c

liegt. Diese wird wieder von einer gleich groſsen, mit Schnurlauf versehenen

Eisenscheibe d bedeckt, welche lose auf der Achse a sitzt. Oberhalb der Scheibe d ist an der Achse a selbst ein kleiner

Schwungregulator befestigt, welcher durch eine starke Feder e, so lange er nicht in rasche Drehung versetzt wird, einen kräftigen

Druck auf die unter ihm befindliche lose Schnurscheibe d, die darunter liegende Lederscheibe c und

die festgekeilte Eisenscheibe b ausübt. Ueber das mit

Schnurlauf versehene Schwungrad des Motors und über die lose Schnurscheibe d der Dynamo läuft eine Lederschnur. Wird der Motor von

Hand angedreht, so bringt er auch durch diese Lederschnur die auf der Dynamo

befindliche Schnurscheibe d in Drehung, und diese muſs,

da sie durch die Feder e des Regulators auf die untere

feste Scheibe b aufgepreſst wird, die Dynamo selbst in

Bewegung setzen. Der Durchmesser der Schnurscheibe d

ist so gewählt, daſs schon beim Andrehen von Hand fast die normale Geschwindigkeit

der Dynamo erreicht werden kann. Es bilden sich daher sofort Funken, und der Motor

kommt in Gang. Sobald dann die Geschwindigkeit des Motors und mit ihm der Dynamo

eine so groſse geworden, daſs die Umlaufszahl, auf welche der Regulator eingestellt

ist, überschritten wird, so halten die Kugeln des Regulators dem Federdrucke von e das Gleichgewicht und die Schnurscheibe d dreht sich lose auf der Dynamoachse a. Sobald aber die Geschwindigkeit der Dynamo wieder

etwas nachläſst, wird sie wieder durch die entstehende Pressung der Feder e so lange mitgenommen, bis sich der Regulator bei

gröſserer Umlaufszahl wieder hebt. Diese Schwankungen des Regulators und der

Geschwindigkeit der Dynamo sind derartig gering, daſs das Tachometer keine Differenz

anzeigt und den ganzen Vorgang als ein Gleiten unter dem zur gewünschten

Geschwindigkeit nöthigen Drucke erscheinen läſst.

In dem in Fig.

11 und 12 gezeichneten Gaserzeuger sind eine Anzahl runder Scheiben B auf einen Bodenzapfen aufgesteckt. Diese Scheiben B haben radiale Einschnitte, und die so erhaltenen

Kreissectoren sind aus der Ebene schräg herausgebogen.

Diese Einrichtung hält die schleudernde Bewegung der Erdöldestillate vollständig

zurück, läſst dabei aber doch die mit Dünsten gesättigte Luft unbehindert nach oben

durchziehen, so daſs hierbei ein ruhiges und vollkommen gleichmäſsiges Gemisch

erzielt wird.

Bei der Gaserzeugung durch Benzin und Erdöldestillate kommt es, wenn die Gasdämpfe

und die Luft völlig richtig zur Erzeugung eines kräftigen Explosionsgemenges

zusammengesetzt sind, häufig vor, daſs das Gemenge beim Eintreten in den

Arbeitscylinder noch brennende Gastheile von vorangegangener Explosion trifft. Diese

entzünden dann den neu eintretenden Gasstrom und mit ihm die ganze im Gasapparate

vorhandene Explosionsmasse. Für diesen Fall ist zwar ein Sicherheitsventil

vorhanden, welches dem Ueberdruck Auslaſs gestattet, allein der Gasverbrauch für die

nächsten Zündungen ist aufgebraucht und der Gasapparat mit verbrannten Gasen

erfüllt. Bleiben dann mehrere Explosionen nach einander aus, so kommt der Motor

leicht zum Stillstande. Um diesem Miſsstande abzuhelfen, wird die Regulirschraube

r des Gasapparates derartig eingestellt, daſs

derselbe ein an Gasdämpfen reicheres Gemisch ergibt, welches für sich allein nicht

mehr explosibel ist; diesem Gemische wird kurz vor Eintritt in den Cylinder noch die

nöthige Menge atmosphärischer Luft zugeführt, um es explosibel zu machen. Diese Luft

wird, um eine innige Mischung zu erzielen, durch viele feine Oeffnungen eingeführt.

Eine Entzündung vom Cylinder aus kann daher das vorhandene Gemisch nur so weit zur

Verbrennung bringen, als es selbständig verbrennbar ist, also nur bis zu der dicht

vor dem Cylinder angebrachten Luftzuführung. Ein weiteres Zurückschlagen in den

Gasapparat ist unmöglich; es geht nur eine Zündung verloren und der ganze Vorrath im

Gasapparate bleibt erhalten.

Soll schweres Erdöl Verwendung finden, so muſs, wie gesagt, dessen Verdampfung

veranlaſst werden. Dieses Ziel scheint mit den nun zu besprechenden Constructionen

angestrebt zu werden.

Eine werthvolle Verbesserung von hervorragender praktischer Bedeutung scheint in den

Patenten von Ad. Altmann und E.

Goldammer in Berlin niedergelegt zu sein (* D. R. P. Nr. 43801 vom 24.

Januar 1888 und * Englisches Patent Nr. 8317 vom 7. Juni 1888).

Fig. 13 zeigt

den allgemeinen Aufbau der stehend angeordneten Maschine. Das von der Pumpe P in abgemessenen Mengen zugeführte Erdöl (Roherdöl)

wird durch Rohr M in das von der Flamme D stark erhitzte Rohr H

gespritzt, um hier zu verdampfen. Durch ein Seitenrohr wird in das Verdampfrohr R aus dem Lufttopfe S Luft

zugemischt, so daſs während der Verdampfung sich bereits ein entzündbares Gemenge

bilden kann, welches auf seinem Wege in die Ventilkammer L durch Rohr L weiter mit Luft vermischt

wird. Das Gemenge geht dann durch Ventil C in den

Zündraum.

Eine eigenthümliche Anordnung ist zur Kühlung des Arbeitscylinders und zum schnellen

Ausgusse der Abgase getroffen.

Es werden zwei Auslaſsventile am Arbeitscylinder angewendet, wovon eines (A) sich am Boden desselben befindet, während das andere

gröſsere Auslaſsventil (B) in der Nähe der höchsten

Kolbenstellung mit dem Arbeitscylinder verbunden ist. Die beiden Ventile sind so zum

Arbeitscylinder angeordnet, daſs das kleinere sich nach dem Arbeitscylinder hin

öffnet, während das gröſsere Ventil sich nach auſsen hin bewegt, und auſserdem ist

die Anordnung so getroffen, daſs das gröſsere Ventil beim Heben die Oeffnung des

Bodenventiles herbeiführt, welch letzteres sich aber auch allein öffnen oder in der

Oeffnungsstellung unabhängig vom ersteren Ventile verbleiben kann.

Durch diese beiden Auslaſsventile erfolgt am Schlusse der Explosionsperiode eine

schnelle und vollkommene Reinigung des Arbeitscylinders dadurch, daſs der Ueberdruck

in letzterem das am oberen Cylindertheile befindliche gröſsere Auslaſsventil B, welches sich nach auſsen öffnet, aufstöſst und

letzteres durch Stoſsstange s und Hebel h das kleinere Bodenventil A öffnet. Es strömt nun atmosphärische Luft durch den ganzen Cylinder, da

die beiden Auslaſsventile in Verbindung mit den im Cylinderinneren befindlichen

heiſsen Gasen einen schnellen Austausch und eine Auswechselung der Luftschichten

begünstigen.

Diese Anordnung bietet auſser der Entlastung den Vortheil der Anwendung eines

gröſseren Querschnittes der Auslaſsventile. Es ist demgemäſs nur ein geringer Hub

derselben nothwendig und dadurch ein geräuschloses Arbeiten ermöglicht.

Die so geöffneten beiden Ventile werden in ihrer Oeffnungsstellung durch den Daumen

der Steuerwelle in bekannter Weise gehalten, so daſs während des nun erfolgenden

Kolbenniederganges das Bodenventil offen steht und die im Cylinder enthaltene Luft

durch das Bodenventil austreten kann. Darauf erfolgt Schlieſsung der Ventile und

dann beim dritten und vierten Tacte des Motors Einsaugung von Erdöldunst und der zur

Verbrennung nöthigen Luft.

Bei der oben beschriebenen Art der Entfernung der Verbrennungsproducte tritt also

abweichend von der bisherigen Methode eine Doppelwirkung ein, indem zuerst eine

energische Durchströmung und Abströmung der Verbrennungsproducte nach oben und dem

oberen Ventile, dann eine langsame Entfernung der etwa noch verbliebenen Rückstände

durch das Bodenventil stattfindet.

Eine ebenfalls interessante Einrichtung für die Verwendung von Erdöl ist an Gebrüder List in Moskau patentirt (* D. R. P. Nr. 42292

vom 2. August 1887; * Amerikanische Patente Nr. 371849 vom 15. März 1887 und Nr.

378328 vom 29. Oktober 1887), Fig. 14 bis 16.

Der Motor besteht in der Hauptsache aus der Luftpumpe A

und dem Arbeitscylinder B, deren Kolben durch zwei

Lenkstangen an die

gleichgerichteten Kurbeln GH der Schwungradwelle

angeschlossen sind.

Die Luft wird vom Pumpenkolben durch die Ventilöffnung a

angesaugt, bis auf etwa die Hälfte ihres Volumens verdichtet und dann durch das Rohr

d in den oberen Theil des Mantelraumes vom

Arbeitscylinder getrieben, wo sie etwas vorgewärmt wird. Hierauf strömt sie durch

den sehr eng gehaltenen Mantelraum f der

Explosionskammer C, um daselbst eine möglichst hohe

Erhitzung zu erfahren, und wird dann in dem Erdölverdampfapparate mit Erdöldämpfen

gesättigt. Das so erzeugte Explosivgemisch tritt durch den Durchgang p und an dem geöffneten Ueberströmventile b vorbei in den Arbeitscylinder zu den daselbst noch

vorhandenen Verbrennungsgasen. In Folge der gleichgerichteten Bewegung beider Kolben

findet alsdann eine weitere Verdichtung der ferner noch von A aus überströmenden Luft, sowie der in B

verbliebenen Verbrennungsgase und des gebildeten Explosivgemisches statt, bis die

Kolben am Ende ihres Rückwärtsganges angelangt sind. Kurz darauf wird das Gemisch

entzündet.

Das Ueberströmventil b wird durch den auf der

Steuerwelle X befindlichen Daumen x mittels des mit einer Rolle versehenen Hebels v geöffnet und durch die Feder w geschlossen. In ähnlicher Weise veranlaſst ein Daumen r1, welcher durch die

Rolle s1 und Stange q1 auf den Hebel t wirkt, das Oeffnen und die Feder p1 das Schlieſsen des

Auslaſsventiles K. Um während des Ingangsetzens der

Maschine und des dazu erforderlichen Drehens des Schwungrades mit der Hand den

Gegendruck im Cylinder zu verringern, ist noch ein Daumen r2 vorgesehen, welcher in der Richtung des

Umfanges länger ist als r4, und der auf eine zweite, um einen Stift an der Stange q1 sich drehende Rolle

s2 wirkt, die sich

zeitweilig in den Bereich des Daumens r2 schieben läſst, so daſs alsdann das Auslaſsventil

länger offen gehalten wird.

Der Erdölverdampfapparat besteht aus einem Topfe D und

einem darin befindlichen, mit dem centralen Kanäle h

versehenen Einsatze E, zwischen welchem und dem Topfe

ein enger Zwischenraum gelassen ist. Der Einsatz ist derart an einen mit dem Mantel

C1 des

Explosionsraumes zusammenhängenden Stutzen k

angeschlossen, daſs eine Verbindung zwischen dem Mantelraume f und dem Kanäle h besteht, während der Topf

mit einem den Stutzen k umgebenden zweiten Stutzen l verschraubt ist, der durch einen Durchgang p mit der Ventilkammer F

verbunden ist, welche ihrerseits mit dem Explosionsraume C in Verbindung steht. Der Topf D ist von dem

Mantel M umgeben, welcher eine Erweiterung des

Ausblaserohres L bildet, so daſs die Abgangsgase bei

ihrem Durchgange durch diesen Mantel die Seitenwände des Topfes umspülen und

erhitzen. In den Stutzen k ist das von einer Erdölpumpe

P kommende Rohr i

derart eingeführt, daſs dessen Mündung gegen die äuſsere Wandfläche des Explosionsraumes C gerichtet ist. Das durch die Pumpe eingespritzte

Erdöl wird somit bei seinem Anpralle gegen diese Wandfläche zertheilt und erhitzt

und in diesem Zustande von der aus dem Mantelraume f

entgegenkommenden und daselbst erhitzten Luft mitgerissen und vollends zerstäubt.

Die so erzeugte Mischung von Luft und Erdölnebel tritt dann vom Stutzen k aus durch den Kanal h in

den zwischen D und E

vorhandenen Zwischenraum m, das Erdöl wird hier an der

heiſsen Wandfläche des Topfes verdampft und es strömt nun, wenn das Ventil b geöffnet ist, die Mischung von Luft und Erdöldampf

durch den Zwischenraum n, den Durchgang p und die Ventilkammer F

in den Arbeitscylinder. Zur Beförderung der Zerstäubung des Erdöles ist der

Innenraum des Stutzens k rings um das Rohr i herum verengt.

Vor dem Anlassen der Maschine wird der Topf D durch eine

Erdöllampe N angewärmt. Nachdem die Maschine in Gang

gesetzt ist und die Abgangsgase heiſs genug geworden sind, um allein das Erdöl zu

verdampfen, wird die Lampe ausgelöscht und der Boden des Topfes durch einen Schieber

q verdeckt.

Die Pumpe P entnimmt das zuzuführende Erdöl mittels des

Saugrohres g aus einem in dem Fundamente der Maschine

angebrachten Behälter und schafft es zunächst durch das Rohr j nach einem Hahne R, dessen Kegel derart

durchbohrt und unter den Einfluſs des Regulators S

gestellt ist, daſs bei zu raschem Gange ein Theil des Erdöles oder auch die ganze

Menge wieder in das Saugrohr zurückgelangt. Auf diese Weise wird die Geschwindigkeit

der Maschine geregelt.

Die Zündvorrichtung J (Fig. 17) besteht aus dem

mit cylindrischer Bohrung versehenen Schieber a1, dem in dieser Bohrung liegenden unbeweglichen

Kolben b1, der vor die

Ventilkammer F geschraubten Platte c1, auf deren vorderen

Fläche der Schieber gleitet, und aus dem Deckel d1. Dieser Deckel, der Schieber und die Platte c1 werden durch die

Federn in inniger Berührung mit einander gehalten. Der Boden der Bohrung des

Schiebers und das Ende des Kolbens b1 sind beide halbconisch ausgehöhlt, so daſs, wenn

dieselben zusammenstoſsen, die kegelförmige Zündkammer f1 entsteht. Diese Kammer, deren weiteres

Ende nach auſsen gekehrt ist, ist in der Ruhelage des Schiebers durch die ihrer

Basis entsprechende cylindrische Oeffnung g1 mit der Oeffnung h1 des Deckels d1 verbunden, vor welcher die Zündflamme i1 brennt. Von der

Spitze der Zündkammer führt dagegen ein enger Kanal k1 zur äuſsersten, nach der Zeichnung

linksseitigen Kante der in der Platte c1 befindlichen Oeffnung l1, die mit der Ventilkammer F in Verbindung steht. Auſserdem hat noch der Schieber

die Oeffnung m1. Tritt

nun bei dieser Anordnung verdichtetes Explosivgemenge in die Kammer F, so strömt ein geringer Theil davon durch die Bohrung

k1 in die Kammer

f1, expandirt

daselbst, entzündet sich an einer Auſsenflamme und brennt im Inneren von f1 als Uebertragungsflamme fort. Im

Moment, da die Zündung stattfinden soll, wird der Schieber o1 dadurch nach vorn gezogen, daſs die

Rolle s vom Daumen r

gelöst wird und die Feder u auf Stange y und Hebel zz1 einwirkt. Dabei wird die Oeffnung h1 geschlossen und die

Zündkammer f1

erweitert, so daſs die Uebertragungsflamme sich weiter nach der Spitze dieses Raumes

hinzieht. Sobald die Oeffnung m1 der Oeffnung l1 gegenübergetreten ist, entzündet sich das in der

Kammer F und im Cylinder vorhandene Explosivgemisch

durch m1 hindurch an

der Uebertragungsflamme. Damit die Speisung dieser Flamme nicht zu früh aufhöre, ist

der kleine Kanal n1

vorgesehen, welcher die Verbindung zwischen l1 und k1 noch eine Weile vermittelt, nachdem k1 schon verdeckt

worden ist. Unmittelbar nach erfolgter Zündung hebt der Daumen r die Rolle s wieder an

und zieht den Schieber in seine Normalstellung zurück.

Vor dem Ingangsetzen der Maschine bedarf der Schieber einer Anwärmung durch eine

besondere Flamme. Um aber während des Ganges den Schieberspiegel und die Gleitfläche

des Schiebers hinreichend kühl zu halten, sind in der Platte c1, sowie in dem Schieber Kanäle

angebracht, durch welche Wasser hindurchflieſst. Diese Kanäle sind in der Zeichnung

fortgelassen. Zur Justirung der Weite des Kanales k1 kann dieser mit einer Regulirschraube versehen

werden.

Ebenfalls zur Benutzung von Roherdöl bestimmt ist die Maschine von G. Ragot in Forest, Belgien (* D. R. P. Nr. 45019 vom

17. Februar 1888), welche sich als eine Verbesserung der früher patentirten Maschine

(D. R. P. Nr. 36054) darstellt.

Die Geschwindigkeit des Kolbens eines Gasmotors ändert sich, wie bekannt, sehr

leicht, und bei der durch Patent Nr. 36054 gekennzeichneten Anordnung würde in Folge

dessen auch die Depression im Carburator schwanken. Nun ist zum Erzeugen einer

guten, mit Kohlenwasserstoff reich geschwängerten Luft eine ganz bestimmte

Depression, z.B. 1/10at, nöthig; bei anderer Depression

tritt ein unregelmäſsiges Functioniren ein. Wollte man demnach den Carburator des

Patentes Nr. 36054 direkt mit dem Cylinder verbinden, so würde man beispielsweise

leicht folgende Depression erhalten: ⅛, 1/9, 1/10, 1/11 u.s.w., ganz flach der Zu- bezieh. Abnahme der

Geschwindigkeit des Kolbens. Um die beregten, mit diesen verschiedenen Depressionen

verbundenen Uebelstände zu beseitigen, ist ein Regulator vorgesehen, dessen Zweck es

ist, den Zutritt der Luft sofort nach Inbetriebsetzen der Maschine genau nach der

Geschwindigkeit des Motors derart zu regeln, daſs eine ganz bestimmte Depression im

Carburator erzielt wird.

Dieser Regulator ist in Fig. 18 und 19 zur

Darstellung gebracht. Er besteht aus einem Gehäuse, welches die beiden Ventile G und G1 besitzt und drei Räume DD1 und A

bildet. Der unterste Raum D1 ist in Verbindung mit dem Carburator durch die Rohrleitung E; der obere Raum D steht durch

Rohrleitung F mit der äuſseren Luft in Verbindung, und

der mittlere Raum A communicirt mit dem Cylinder. Die

Ventilsitze BB1 werden

durch zwei conische, gerade oder cylindrische Ventile GG1

, welche durch einen Centrifugalregulator mittels der

Stange H beeinfluſst werden, derart verschlossen, daſs

der eine der Durchgänge bei GG1 geöffnet, während der andere verschlossen ist.

Beim Ingangsetzen des Motors verschlieſst das Ventil G

fast vollständig die Oeffnung b, während für das Ventil

G1 bei B1 eine Verbindung mit

dem Raume D1 offen ist.

Je nach der Geschwindigkeit des Motors hebt sich nun die Stange H und die beiden Ventile heben sich, so daſs sie den

Durchgang bei B vergröſsern, denjenigen bei B1 verkleinern. Hieraus

ergibt sich, daſs die Ansaugungsgeschwindigkeit in dem Carburator vollkommen gleich

bleibt, da mit vergröſserter Kolbengeschwindigkeit die Durchgangsöffnung nach dem

Carburator verringert wird. Es kann somit die Geschwindigkeit des Motors keinen

Einfluſs auf die Zusammensetzung des Kohlenwasserstoffgemenges haben.

Der Regulator ist derart berechnet, daſs der Motor bei seiner Maximalgeschwindigkeit

das Ventil G1 fast

vollkommen geschlossen hält, so daſs ein geringer Zuwachs an Kraft genügt, um den

Motor ganz zum Stillstande zu bringen. Dieser Regulator wirkt vollkommen unabhängig

von der Bedienungsmannschaft.

Das Rohr E ist mit dem oberen Theile des Carburators

verbunden, durch welchen das Gemisch von Erdöl und Kohlenwasserstoff abzieht, in der

Weise, daſs aus dem Regulator das Gemisch in die Cylinder abgeführt wird.

Eine weitere Verbesserung besteht darin, daſs die Luft, welche zum Mitfortreiſsen des

Erdöldampfes vor seinem Eintritte in den Cylinder erwärmt wird, die in den Cylinder

angesaugte Luft und auch die Luft, welche in den Carburator tritt, vorher durch die

abziehende Wärme und die Verbrennungsgase dadurch erhitzt, daſs man die Luft in ein

Rohr leitet, welches das Abzugsrohr für die Verbrennungsgase umgibt und so einen

Zwischenraum bildet, durch welchen die Luft hindurchstreicht.

Um zu verhüten, daſs das Erdöl in dem Carburator an den Wänden entlang läuft und

nicht verdunstet, ist derselbe mit Rippen versehen, durch welche die Heizfläche

vergröſsert wird.

Schlieſslich ist eine besondere Lampe angeordnet, welche das Benutzen des Carburators

gleich beim Inbetriebstellen der Maschine gestattet:

Wie im Patente Nr. 36054 angegeben wurde, ist es beim Inbetriebsetzen des Motors

nöthig, letzteren mit leichten Kohlenwasserstoffen zu speisen, und zwar so lange,

bis sich der Carburator genügend erwärmt hat, um eine Verflüchtigung des Erdöles zu

bewirken. Um nun gleich von vornherein mit Erdöl arbeiten zu können, ordnet der

Erfinder eine besondere

Anwärmevorrichtung an. Unter dem Carburator sind zwei Schlangen angebracht, von

denen die eine nach oben in ein Wassergefäſs, die andere in ein offenes Erdölgefäſs

mündet, während beide unten in einen Ring übergehen. Dicht unterhalb des Wasser-

bezieh. Erdölgefäſses sind die Rohrleitungen absperrbar. Der Ring bildet einen

Brenner, der nach oben mit vielen Schlitzlöchern versehen ist. Unterhalb desselben

ist eine Schale aufgestellt, in welche ein mit Erdöl getränkter Docht eingelegt und

entzündet wird. Die Schlangen werden dadurch erwärmt, so daſs das ausflieſsende

Wasser und das Erdöl in Gestalt von trockenen Dämpfen aus dem Brenner austreten und

ebenso wohl den Carburator als auch die Schlangen erwärmen.

Eine Anzahl Neuerungen für den Betrieb von Erdölgasmaschinen ist von J. J. R. Humes in Camberwell, England (* D. R. P. Nr.

41225 vom 24. Februar 1887) angegeben. Zur Erzeugung der Ladung, des sogen.

carburirten Gemisches, dient eine cylindrische Mischkammer, die in irgend einer

Weise erwärmt wird, etwa durch die Auspuffgase, welche durch ein in der Mischkammer

angeordnetes Schlangenrohr hindurchgeleitet werden. In die mit erwärmter Luft

gefüllte Mischkammer wird durch einen Zerstäuber Erdöldunst mit Luft gemischt

eingeblasen. Das Gemisch verdampft dann in der Mischkammer und wird dann in den

Arbeitscylinder geführt.

Um das Ingangsetzen der Maschine durch Aufhebung der Verdichtung des Gemenges zu

erleichtern, wird nahe am Ende der hin und her gehenden

bezieh. Schieberstange Q, welche den Saugventilhebel

steuert, ein Mechanismus angebracht, wie derselbe in Fig. 20 und 21 dargestellt

ist. In diesen Figuren ist A der Cylinder der

Kraftmaschine, a das Ventilgehäuse, a1 zeigt die Lage des

Einlaſsventiles und a2

die des Saugventiles. v ist ein im stellbaren Zapfen

v1 sich bewegender

schwingender Hebel, der an seinem einen Ende mit einem verstellbaren Ansätze v2 versehen ist, gegen

welchen die Schieberstange Q wirkt, das andere Ende

desselben steht im Eingriffe mit der Saugventilspindel a2 und dient dazu, das Saugventil, welches

unter Einwirkung einer nicht mit dargestellten Feder niedergehalten bezieh.

geschlossen wird, zeitweise zu öffnen. Der Apparat, welcher zur Entlastung des

Motorcylinders beim Ingangsetzen des Motors dienen soll, besteht in einem

schwingenden Hebel w, dessen einer Arm auf dem

Saugventilhebel v ruht, welcher das Saugventil offen

hält, so lange das entgegengesetzte Ende von w hinter

dem Stifte oder Zapfen x1 festgehalten wird, welch letzterer auf einem kleinen, am

Schieberstangenende sitzenden Ansätze x angebracht ist.

Dieser Ansatz x ist noch mit einem ein

Belastungsgewicht besitzenden Hebel x2 versehen, mittels welchen der Ansatz x einen Theil seiner Umdrehung vollführen kann. Bei der

auf der Zeichnung dargestellten Lage steht der Zapfen x1 in Berührung mit dem Hebel w; wird aber der belastete Hebel x2 über die punktirte

Lage hinausgebracht, so

bewegt sich der Zapfen x1 frei vom Hebel w, welcher unthätig

bleibt.

Während des regelmäſsigen Arbeitens der Maschine nimmt der Hebel w die hiervor beschriebene und dargestellte Lage ein;

dieselbe hängt jedoch beim Ingangsetzen der Maschine von der Bewegung der

Schieberstange Q ab, und zwar in der Weise, daſs beim

Vorwärtsgange der Stange das Ventil a2 geöffnet wird, während dieselbe bei ihrem

Rückgange nahe an ihrem Hubende mit dem Hebel w in

Berührung tritt und hierdurch nochmals das Ventil a2 öffnet. Dieses tritt aber gleichzeitig mit der

Verdichtung ein, d.h. während der Zeit, während welcher beim gewöhnlichen Gange der

Maschine die Verdichtung der Explosionsgase stattfindet.

Die Einrichtung zur Verhinderung einer zufälligen Entzündung besteht in einem Rohre

oder einer Muffe, welche mit einer Anzahl Drähten von geringem Durchmesser in der

Längsrichtung gefüllt ist. Diese Drähte haben eine ungefähre Länge von 15 bis 20cm bei 1mm

Durchmesser. Gas oder irgend ein anderes entzündbares Gemisch streicht leicht und

anstandslos durch den zwischen den Drähten verbleibenden Raum.

Im Falle aber das Einlaſsventil, welches das Gasgemisch zum Explosionscylinder

eintreten läſst, sich bei der Explosion nicht rasch und genau genug schlieſsen

würde, könnten die Explosionsgase zurückschlagen. Dieselben werden aber im

vorliegenden Falle bei ihrem Durchstreichen durch die Muffe durch die gebildete,

ziemlich bedeutende Kühlfläche der Drähte bis unter ihre Verbrennungstemperatur

abgekühlt und dadurch die etwa entstehende Flamme ausgelöscht. Anstatt eine Anzahl

dünner Drähte derartig einzupacken, kann man sich zu vorbesagtem Zwecke auch eines

auf einen Kern eng zusammengerollten Drahtgewebes bedienen. Auch hierbei wird, wie

vorher, dem Gasgemische auf seinem Wege zum Explosionscylinder unbehinderter

Durchgang durch die Zwischenräume der Drahtpackung gelassen, während die Flamme der

Explosionsgase, welche eventuell zurücktreten könnte und das Gasgemisch im Reservoir

zur Explosion brächte, durch die Kühlfläche der Packung bis unter ihre

Verbrennungstemperatur abgekühlt wird.

Um das Umsteuern zu erleichtern, ist zwischen der gekröpften Welle der Kraftmaschine

und der Welle, welche die betreffende Arbeitsmaschine in Betrieb setzen soll, ein

Mechanismus angebracht, welcher gestattet, die letztere Welle (hiernach

Erstbewegungs- oder Arbeitsmaschinenwelle genannt) umzusteuern, während die

gekröpfte Welle in ihrem gewöhnlichen Gange verbleibt. Behufs Umsteuerung einer

Arbeitsmaschinenwelle, wenn die letztere sich in derselben wagerechten und

senkrechten Ebene wie die Kraftmaschinen welle befindet, kann man sich des in den

Fig. 22

und 23

dargestellten Mechanismus bedienen.

D ist die Kraftmaschinenwelle oder eine mit der

Kraftmaschine verkuppelte Welle; D1 ist die Arbeitsmaschinenwelle, welche sich in

beliebiger Richtung drehen soll. Um in derselben Richtung wie D zu drehen, ist D1 mit einer der bekannten Frictionskuppelungen d versehen. Während die Kuppelungsklauen im Eingriffe

stehen, werden sich beide Wellen gleichzeitig und in gleicher Richtung drehen, wird

jedoch mittels eines Handhebels d1 oder in irgend einer anderen Weise die

Entkuppelung vorgenommen, so wird die Welle D1 auſser Thätigkeit gesetzt, während die

Kraftmaschinenwelle sich weiter dreht.

Um die Welle der Arbeitsmaschine in entgegengesetzte Drehung zu versetzen, verbleibt

der Hebel d1 auſser

Gebrauch, und es wird mittelst einer Kuppelungsklaue oder einer lösbaren

Kuppelungsmuffe d2 und

eines Hebels d3 ein aus

einem Räderwerk zusammengesetzter Mechanismus in Eingriff und Betrieb gesetzt.

Dieser Mechanismus besteht in einer Nebenwelle D2, welche parallel zur Hauptwelle angeordnet und mit

den Zahnrädern oder Getrieben d4

d5 versehen ist; das

eine dieser Getriebe d4

steht im Eingriff mit einem an der festen Muffe der Kuppelung d2 des frei auf der

Hauptwelle D sitzenden Zahnrades d6, während das andere

Getriebe d5 im Eingriff

mit dem mit einem inneren Zahnkranze versehenen Rade d7 steht, das sich frei um die Welle D1 der Arbeitsmaschine

dreht. Letzteres, d7,

kann jedoch mittelst der Kuppelungsmuffe d6 mit der Welle D1 fest verbunden werden. Umgekehrt könnte auch das

Zahnrad d6 mit einem

inneren Zahnkranze versehen und d7 als gewöhnliches Zahnrad ausgebildet sein.

Die Ausrückungsvorrichtungen und Kuppelungsmuffen werden zweckmäſsig derartig

angeordnet, daſs zuerst die Welle D1 von der Welle D

gelöst wird, worauf man dann die Kuppelungen d2 und d8 einrückt, wodurch die Bewegung der

Kraftmaschinenwelle D mittelst des Räderwerkes d6

d4

d5

d7 in umgekehrter

Richtung auf die Arbeitsmaschinenwelle D1 übertragen wird. Unter solchen Verhältnissen

würden die, Wellen D und D1 vollständig auſser direkter Verbindung

stehen, wenn der Hebel d1 seinen halben Weg zurückgelegt hat.

Bringt man das vorbeschriebene Räderwerk in ein geeignetes Verhältniſs, so kann man

die Umdrehungsgeschwindigkeit der Arbeitsmaschinenwelle im Verhältniſs zur

Umdrehungsgeschwindigkeit der Kraftmaschinenwelle beliebig vergröſsern oder

verringern.

(Schluſs folgt.)

Tafeln